De acordo com a Federação Internacional da Indústria Alimentar (IFIF), a produção global anual de alimentos compostos é estimada em mais de mil milhões de toneladas e o volume de negócios global anual da produção comercial de alimentos é estimado em mais de 400 mil milhões de dólares (394 mil milhões de euros).

Os fabricantes de rações não podem permitir-se tempos de inatividade não planejados ou perda de produtividade para acompanhar a crescente demanda. No nível da fábrica, isso significa que tanto os equipamentos quanto os processos devem ser estáveis para atender à demanda e, ao mesmo tempo, manter resultados financeiros saudáveis.

A facilidade de automação é importante

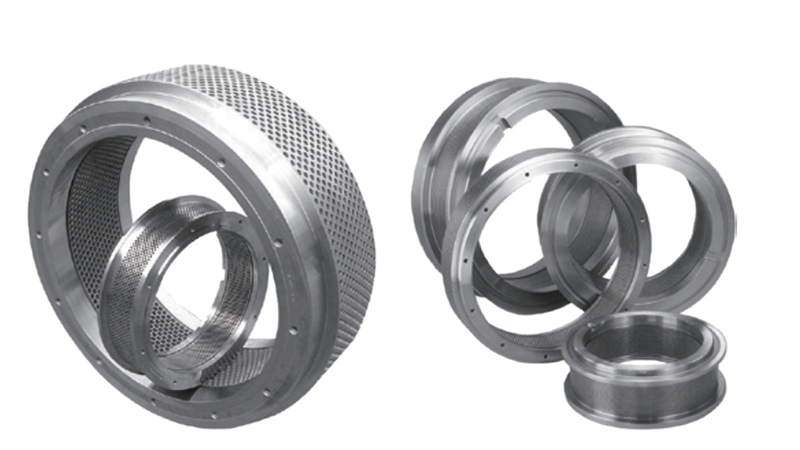

A especialização está a diminuir lentamente à medida que os trabalhadores mais velhos e experientes se reformam e não são substituídos ao ritmo exigido. Como resultado, os trabalhadores qualificados das máquinas de alimentação são inestimáveis e há uma necessidade crescente de automatizar processos de uma forma intuitiva e fácil, desde os operadores até ao manuseamento e gestão da produção. Por exemplo, uma abordagem descentralizada à automação pode dificultar a interface com diferentes sistemas de diferentes fornecedores, o que por si só pode criar desafios desnecessários, resultando em tempos de inatividade não planeados. No entanto, problemas relacionados à disponibilidade de peças sobressalentes (moinho de pelotização, matriz circular, moinho de ração) e capacidade de serviço também podem levar a tempos de inatividade dispendiosos.

Isso pode ser facilmente evitado através de parceria com um fornecedor de soluções empresariais. Porque o negócio lida com uma única fonte de conhecimento especializado em todos os aspectos da planta e seus processos relacionados, bem como nos requisitos regulamentares relevantes. Em uma fábrica de ração animal, fatores como dosagem precisa de diversos aditivos, controle de temperatura, controle de preservação do produto e redução de resíduos por meio de lavagem podem ser controlados com precisão, mantendo ao mesmo tempo o mais alto nível de segurança alimentar. Os requisitos de segurança alimentar podem ser alcançados. Valor nutricional. Isso otimiza a operação geral e, em última análise, o custo por tonelada de produto. Para maximizar o retorno do investimento e reduzir o custo total de propriedade, cada etapa deve ser adaptada à operação individual, garantindo ao mesmo tempo total transparência do processo.

Além disso, a comunicação próxima com gerentes de contas dedicados e engenheiros mecânicos e de processo garante que a capacidade técnica e a funcionalidade de suas soluções de automação estejam sempre protegidas. Essa capacidade de controlar totalmente o processo garante o produto da mais alta qualidade e adiciona rastreabilidade integrada aos elementos upstream e downstream quando necessário. Todos os processos de produção são suportados online ou no local, desde o pedido do sistema de controle até o suporte direto via Internet.

Maximizar a disponibilidade: uma preocupação central

As soluções de fábrica podem ser categorizadas como qualquer coisa, desde equipamentos de usinagem de peça única até instalações em paredes ou greenfields, mas o foco é o mesmo, independentemente do tamanho do projeto. Ou seja, como um sistema, uma linha ou uma planta inteira fornece o que é necessário para produzir efeitos positivos. A resposta está na forma como as soluções são projetadas, implementadas e otimizadas para fornecer a máxima disponibilidade de acordo com os parâmetros estabelecidos. A produtividade é um equilíbrio entre investimento e rentabilidade, e o business case é a base para determinar que nível deve ser alcançado. Cada detalhe que afeta os níveis de produtividade é um risco para o seu negócio e recomendamos fortemente deixar o equilíbrio para os especialistas.

Ao eliminar a ligação necessária entre fornecedores com um único fornecedor de soluções empresariais, os proprietários das empresas têm um parceiro que é ao mesmo tempo responsável e responsável. Por exemplo, as fábricas exigem disponibilidade de peças sobressalentes e peças de desgaste, como martelos de moinho de martelo, peneiras, rolos de moinho de rolos/rolos de moinho de flocos, matrizes de moinho de pelotização, rolos de moinho e peças de moinho, etc. profissionais. Se você for um fornecedor de soluções de fábrica, mesmo que alguns elementos exijam um fornecedor terceirizado, todo o processo pode ser terceirizado.

Em seguida, aplique esse conhecimento a áreas importantes, como previsão. Saber quando seu sistema precisa de manutenção é fundamental para reduzir o tempo de inatividade e aumentar a produtividade. Por exemplo, as peletizadoras normalmente operam 24 horas por dia, 7 dias por semana, portanto isso é fundamental para o seu funcionamento bem-sucedido. As soluções disponíveis hoje no mercado monitoram e otimizam o desempenho em tempo real, orientam fatores como vibração e alertam os operadores a tempo sobre possíveis avarias para que possam programar os tempos de inatividade de acordo. Num mundo ideal, o tempo de inatividade ficaria nos livros de história, mas na realidade está. A questão é o que acontece quando isso acontece. Se a resposta não for “nosso parceiro de soluções de fábrica já resolveu este problema”, talvez seja hora de mudar.