Secondo la International Food Industry Federation (IFIF), la produzione globale annua di alimenti composti è stimata in oltre un miliardo di tonnellate e il fatturato globale annuo della produzione alimentare commerciale è stimato a oltre 400 miliardi di dollari (394 miliardi di euro).

I produttori di mangimi non possono permettersi tempi di inattività non pianificati o perdita di produttività per stare al passo con la crescente domanda. A livello di stabilimento, ciò significa che sia le attrezzature che i processi devono essere stabili per soddisfare la domanda mantenendo al tempo stesso profitti sani.

La facilità di automazione è importante

Le competenze stanno lentamente diminuendo man mano che i lavoratori più anziani ed esperti vanno in pensione e non vengono sostituiti al ritmo richiesto. Di conseguenza, gli operatori qualificati delle macchine per l’alimentazione hanno un valore inestimabile e c’è una crescente necessità di automatizzare i processi in modo intuitivo e semplice, dagli operatori alla movimentazione e alla gestione della produzione. Ad esempio, un approccio decentralizzato all’automazione può rendere difficile l’interfaccia con sistemi diversi di fornitori diversi, il che di per sé può creare sfide inutili, con conseguenti tempi di inattività non pianificati. Tuttavia, anche i problemi legati alla disponibilità dei pezzi di ricambio (pellettizzatrice, filiera, mangimificio) e alla capacità di assistenza possono portare a costosi tempi di fermo macchina.

Questo può essere facilmente evitato collaborando con un fornitore di soluzioni aziendali. Perché l'azienda si rivolge ad un'unica fonte di competenza in tutti gli aspetti dell'impianto e dei processi ad esso correlati, nonché dei requisiti normativi pertinenti. In un impianto di mangimistica, fattori come il dosaggio preciso di diversi additivi, il controllo della temperatura, il controllo della conservazione del prodotto e la riduzione degli scarti attraverso il lavaggio possono essere controllati con precisione, mantenendo il massimo livello di sicurezza dei mangimi. È possibile raggiungere i requisiti di sicurezza dei mangimi. Valore nutrizionale. Ciò ottimizza il funzionamento complessivo e, in definitiva, il costo per tonnellata di prodotto. Per massimizzare il ritorno sull'investimento e ridurre il costo totale di proprietà, ogni passaggio deve essere adattato alla singola operazione garantendo al tempo stesso la piena trasparenza del processo.

Inoltre, la stretta comunicazione con account manager dedicati, ingegneri meccanici e di processo garantisce che la capacità tecnica e la funzionalità delle vostre soluzioni di automazione siano sempre protette. Questa capacità di controllare completamente il processo garantisce la massima qualità del prodotto e aggiunge la tracciabilità integrata agli elementi a monte e a valle quando necessario. Tutti i processi produttivi sono supportati online o in loco, dall'ordinazione del sistema di controllo al supporto diretto via Internet.

Massimizzare la disponibilità: una preoccupazione centrale

Le soluzioni di fabbrica possono essere classificate come qualsiasi cosa, dalle apparecchiature per la lavorazione di pezzi singoli alle installazioni a parete o su terreno verde, ma l'attenzione è la stessa indipendentemente dalle dimensioni del progetto. Cioè come un sistema, una linea o un intero impianto forniscono ciò che serve per produrre effetti positivi. La risposta sta nel modo in cui le soluzioni vengono progettate, implementate e ottimizzate per fornire la massima disponibilità secondo parametri stabiliti. La produttività è un equilibrio tra investimenti e redditività e il business case costituisce la base per determinare quale livello dovrebbe essere raggiunto. Ogni dettaglio che incide sui livelli di produttività rappresenta un rischio per la tua azienda e consigliamo vivamente di lasciare il compito di trovare il giusto equilibrio agli esperti.

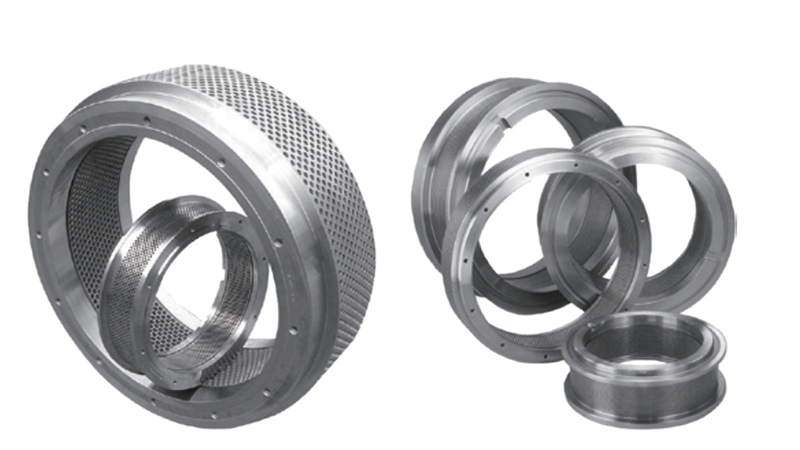

Eliminando la connessione necessaria tra i fornitori con un unico fornitore di soluzioni aziendali, i proprietari delle imprese hanno un partner che è allo stesso tempo responsabile e responsabile. Ad esempio, le fabbriche richiedono la disponibilità di pezzi di ricambio e parti soggette ad usura come martelli del mulino a martelli, vagli, rulli del mulino a rulli/fioccatrici, filiere del mulino a pellet, rulli del mulino e parti del mulino ecc. Devono essere ottenuti nel più breve tempo possibile e installati e mantenuti da professionisti. Se sei un fornitore di soluzioni di fabbrica, anche se alcuni elementi richiedono un fornitore di terze parti, l'intero processo può essere esternalizzato.

Quindi applica questa conoscenza ad aree importanti come la previsione. Sapere quando il tuo sistema necessita di manutenzione è fondamentale per ridurre i tempi di inattività e aumentare la produttività. Ad esempio, un mulino a pellet di solito funziona 24 ore su 24, 7 giorni su 7, quindi questo è fondamentale per il loro corretto funzionamento. Le soluzioni oggi disponibili sul mercato monitorano e ottimizzano le prestazioni in tempo reale, guidano fattori come le vibrazioni e avvisano in tempo gli operatori di potenziali malfunzionamenti in modo che possano programmare di conseguenza i tempi di fermo. In un mondo ideale, i tempi di inattività sarebbero ricordati nei libri di storia, ma in realtà lo sono. La domanda è cosa succede quando ciò accade. Se la risposta non è "il nostro partner per le soluzioni di fabbrica ha già risolto questo problema", forse è il momento di cambiare.