ذرہ سختی معیار کے اشارے میں سے ایک ہے جس پر ہر فیڈ کمپنی بہت توجہ دیتی ہے۔ مویشیوں اور مرغیوں کی خوراک میں، زیادہ سختی ناقص ذائقہ، خوراک کی مقدار کو کم کرنے، اور دودھ پلانے والے خنزیروں میں منہ کے السر کا سبب بنتی ہے۔ تاہم، اگر سختی کم ہے تو، پاؤڈر کا مواد کم ہو جائے گا. اضافہ، خاص طور پر پیلٹ مواد کی کم سختی بھی ناقص معیار کے عوامل جیسے فیڈ کی درجہ بندی کا سبب بنے گی۔ لہذا، کاروباری اداروں کو یقینی بنانا چاہیے کہ فیڈ کی سختی معیار کے معیار پر پورا اترتی ہے۔ فیڈ فارمولے کو ایڈجسٹ کرنے کے علاوہ، وہ پیداوار اور پروسیسنگ کے عمل کے مختلف مراحل پر بھی توجہ دیتے ہیں، جس کا پیلٹ فیڈ کی سختی پر بھی اہم اثر پڑے گا۔

1) پیسنے کے عمل میں ذرات کی سختی میں فیصلہ کن کردار ادا کرنے والا عنصر خام مال کے پیسنے والے ذرات کا سائز ہے۔ عام طور پر، خام مال کے پیسنے والے ذرات کا سائز جتنا باریک ہوگا، نشاستے کے لیے کنڈیشنگ کے عمل کے دوران جیلیٹنائز کرنا اتنا ہی آسان ہوگا، اور چھروں میں بانڈنگ اثر اتنا ہی مضبوط ہوگا۔ جتنی آسانی سے ٹوٹ جائے گی، اتنی ہی سختی ہوگی۔ لہذا، اصل پیداوار میں، کرشنگ پارٹیکل کے سائز کو مختلف جانوروں کی پیداواری کارکردگی اور رنگ ڈائی یپرچر کے سائز کے مطابق مناسب طریقے سے ایڈجسٹ کرنے کی ضرورت ہے۔

2) خام مال کے پفنگ ٹریٹمنٹ کے ذریعے، خام مال میں موجود زہریلے مادوں کو ختم کیا جا سکتا ہے، بیکٹیریا کو مارا جا سکتا ہے، نقصان دہ مادوں کو ختم کیا جا سکتا ہے، خام مال میں موجود پروٹین کو ناکارہ کیا جا سکتا ہے، اور نشاستے کو مکمل طور پر جیلیٹنائز کیا جا سکتا ہے۔ فی الحال، پفڈ خام مال بنیادی طور پر اعلی درجے کی دودھ پلانے والی سور فیڈ اور خصوصی آبی مصنوعات کی فیڈ کی تیاری میں استعمال ہوتے ہیں۔ خاص آبی مصنوعات کے لیے، خام مال کو پف کرنے کے بعد، نشاستہ جلیٹنائزیشن کی ڈگری بڑھ جاتی ہے اور بننے والے ذرات کی سختی بھی بڑھ جاتی ہے، جو پانی میں ذرات کے استحکام کو بہتر بنانے کے لیے فائدہ مند ہے۔ دودھ پلانے والے سوروں کے کھانے کے لیے، ذرات کو خستہ ہونا ضروری ہے اور زیادہ سخت نہیں، جو دودھ پلانے والے خنزیر کو کھانا کھلانے کے لیے فائدہ مند ہے۔ تاہم، پفڈ چوسنے والے سور کے چھروں میں نشاستہ جلیٹنائزیشن کی اعلیٰ ڈگری کی وجہ سے، فیڈ پیلٹس کی سختی بھی نسبتاً بڑی ہے۔

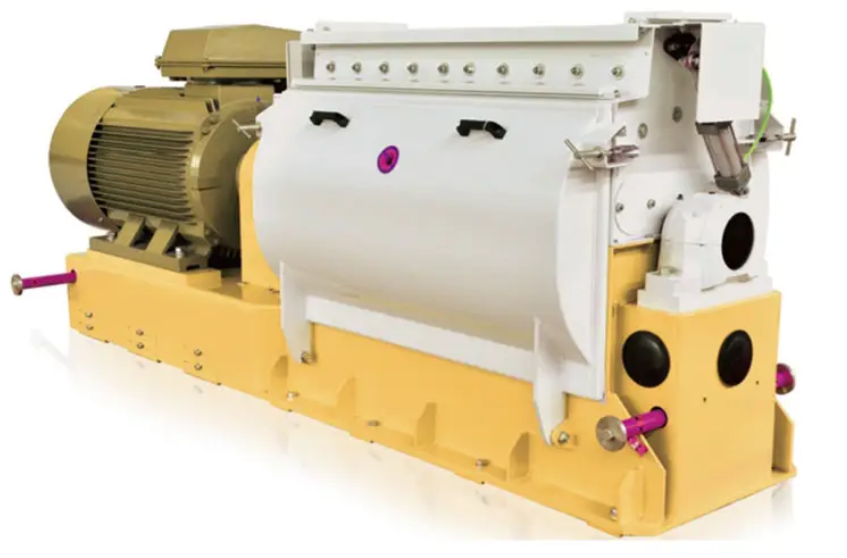

3) خام مال کا اختلاط مختلف ذرہ سائز کے اجزاء کی یکسانیت کو بہتر بنا سکتا ہے، جو کہ ذرہ کی سختی کو بنیادی طور پر ہم آہنگ رکھنے اور مصنوعات کے معیار کو بہتر بنانے کے لیے فائدہ مند ہے۔ سخت پیلٹ فیڈ کی تیاری میں، مکسر میں 1% سے 2% نمی شامل کرنے سے پیلٹ فیڈ کے استحکام اور سختی کو بہتر بنانے میں مدد ملے گی۔ تاہم چھروں کو خشک کرنے اور ٹھنڈا کرنے پر نمی میں اضافے کے منفی اثرات پر بھی غور کرنا ضروری ہے۔ یہ پروڈکٹ اسٹوریج کے لیے بھی سازگار نہیں ہے۔ گیلے پیلٹ فیڈ کی تیاری میں، پاؤڈر میں 20% سے 30% تک نمی شامل کی جا سکتی ہے۔ کنڈیشنگ کے عمل کے مقابلے میں اختلاط کے عمل کے دوران تقریباً 10% نمی شامل کرنا آسان ہے۔ زیادہ نمی والے مواد سے بننے والے چھروں میں کم سختی، نرمی اور اچھی ذائقہ ہوتی ہے۔ بڑے پیمانے پر افزائش کے ادارے اس گیلے پیلٹ فیڈ کو استعمال کر سکتے ہیں۔ گیلے چھرے عام طور پر ذخیرہ کرنے میں آسان نہیں ہوتے ہیں اور عام طور پر پیداوار کے فوراً بعد انہیں کھلایا جانا ضروری ہوتا ہے۔ مکسنگ کے عمل کے دوران تیل شامل کرنا فیڈ پروڈکشن ورکشاپس میں تیل ڈالنے کا عام استعمال ہے۔ چکنائی کے 1% سے 2% کو شامل کرنے سے ذرات کی سختی کو کم کرنے پر بہت کم اثر پڑتا ہے، جب کہ 3% سے 4% چکنائی شامل کرنے سے ذرات کی سختی میں نمایاں کمی واقع ہو سکتی ہے۔

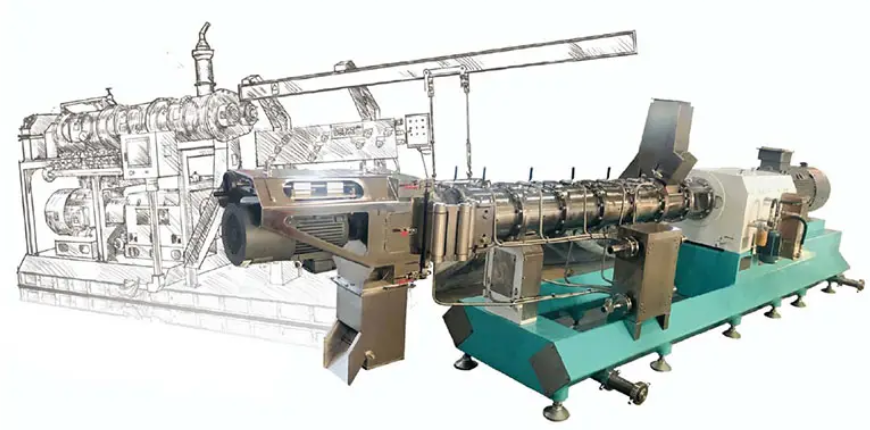

4) سٹیم کنڈیشنگ پیلٹ فیڈ پروسیسنگ میں ایک اہم عمل ہے، اور کنڈیشنگ کا اثر براہ راست چھروں کی اندرونی ساخت اور ظاہری معیار کو متاثر کرتا ہے۔ بھاپ کا معیار اور کنڈیشنگ کا وقت دو اہم عوامل ہیں جو کنڈیشنگ اثر کو متاثر کرتے ہیں۔ اعلیٰ قسم کی خشک اور سیر شدہ بھاپ مواد کے درجہ حرارت کو بڑھانے اور نشاستے کو جلیٹنائز کرنے کے لیے زیادہ گرمی فراہم کر سکتی ہے۔ کنڈیشنگ کا وقت جتنا لمبا ہوگا، نشاستہ جلیٹنائزیشن کی ڈگری اتنی ہی زیادہ ہوگی۔ قدر جتنی زیادہ ہوگی، بننے کے بعد ذرہ کا ڈھانچہ اتنا ہی گھنا ہوگا، استحکام اتنا ہی بہتر ہوگا، اور سختی اتنی ہی زیادہ ہوگی۔ فش فیڈ کے لیے، ڈبل لیئر یا ملٹی لیئر جیکٹس عام طور پر کنڈیشنگ کے لیے استعمال ہوتی ہیں تاکہ کنڈیشنگ کا درجہ حرارت بڑھایا جا سکے اور کنڈیشنگ کا وقت بڑھایا جا سکے۔ یہ پانی میں مچھلی کے کھانے کے ذرات کے استحکام کو بہتر بنانے کے لیے زیادہ سازگار ہے، اور ذرات کی سختی بھی اسی مناسبت سے بڑھ جاتی ہے۔

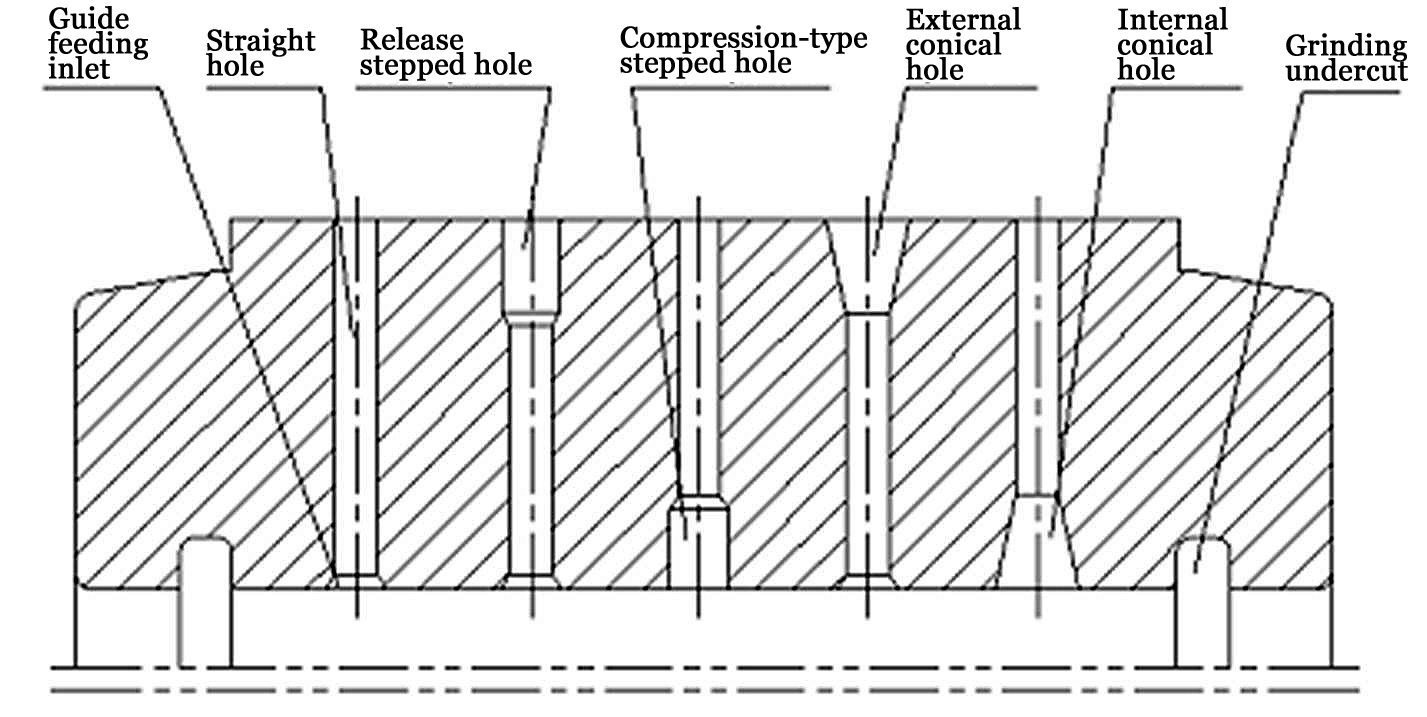

5) گرانولیشن کے عمل کے دوران، تکنیکی پیرامیٹرز جیسے رنگ ڈائی کا یپرچر اور کمپریشن تناسب بھی ذرات کی سختی کو متاثر کرے گا۔ ایک ہی یپرچر لیکن مختلف کمپریشن تناسب کے ساتھ رنگ کے سانچوں سے بننے والے ذرات کی سختی کمپریشن تناسب میں اضافے کے ساتھ نمایاں طور پر بڑھ جائے گی۔ . مناسب کمپریشن تناسب کے ساتھ رنگ ڈائی کا انتخاب مناسب سختی کے ساتھ ذرات پیدا کر سکتا ہے۔ ایک ہی وقت میں، ذرات کی لمبائی کا بھی ذرات کی دباؤ برداشت کرنے کی صلاحیت پر خاصا اثر پڑتا ہے۔ ایک ہی قطر کے ذرات کے لیے، اگر ذرات میں کوئی نقص نہیں ہے، ذرہ کی لمبائی جتنی لمبی ہوگی، پیمائش کی گئی سختی اتنی ہی زیادہ ہوگی۔ لہذا، مناسب ذرہ کی لمبائی کو برقرار رکھنے کے لئے کٹر کی پوزیشن کو ایڈجسٹ کرنے سے ذرات کی سختی بنیادی طور پر مستقل رہ سکتی ہے۔ ذرہ قطر اور کراس سیکشنل شکل کا بھی ذرہ کی سختی پر ایک خاص اثر پڑتا ہے۔ اس کے علاوہ، رنگ ڈائی کا مواد بھی چھروں کی ظاہری کیفیت اور سختی پر ایک خاص اثر ڈالتا ہے۔ عام اسٹیل کی انگوٹھی ڈیز اور سٹینلیس سٹیل کی انگوٹھی کے ذریعے تیار کردہ پیلٹ فیڈ کے درمیان واضح فرق ہے۔

فیڈ پروڈکٹس کے اسٹوریج کے وقت کو بڑھانے اور ایک مخصوص مدت کے اندر مصنوعات کے معیار کو یقینی بنانے کے لیے، فیڈ کے ذرات کو خشک کرنے اور ٹھنڈا کرنے کی ضروری پروسیسنگ کی ضرورت ہے۔