Твердість частинок є одним з показників якості, якому кожна компанія, що займається виробництвом кормів, приділяє велику увагу. У кормах для худоби та птиці висока жорсткість спричинить погані смакові якості, зменшить споживання корму та навіть спричинить виразки ротової порожнини у молочних поросят. Однак, якщо твердість низька, вміст порошку зменшиться. Підвищення, особливо низька твердість пелетних матеріалів, також спричинить несприятливі фактори якості, такі як класифікація кормів. Тому підприємства повинні забезпечити відповідність твердості корму стандартам якості. Окрім коригування формули корму, вони також зосереджуються на різних етапах процесу виробництва та обробки, що також матиме важливий вплив на твердість гранульованого корму.

1) Фактором, який відіграє вирішальну роль у твердості частинок у процесі подрібнення, є розмір подрібнених частинок сировини. Взагалі кажучи, чим дрібніший розмір частинок помелу сировини, тим легше крохмалю клейстеризувати під час процесу кондиціонування, і тим сильнішим є ефект зв’язування в гранулах. Чим менше ламається, тим більша твердість. Таким чином, у фактичному виробництві розмір частинок дроблення необхідно відповідним чином регулювати відповідно до продуктивності різних тварин і розміру отвору кільцевої матриці.

2) Завдяки обробці сировини роздуванням можна видалити токсини в сировині, знищити бактерії, усунути шкідливі речовини, денатурувати білки в сировині та повністю клейстеризувати крохмаль. В даний час листкова сировина в основному використовується для виробництва повноцінних комбікормів для молочних поросят і спеціальних кормів для водних продуктів. Для спеціальних водних продуктів після роздування сировини ступінь желатинізації крохмалю зростає, а також підвищується твердість утворених частинок, що сприяє підвищенню стабільності частинок у воді. Для корму для молочних поросят частинки повинні бути хрусткими і не дуже твердими, що сприятливо впливає на годівлю поросят. Однак, завдяки високому ступеню клейстеризації крохмалю в пелетах від молочних поросят, твердість кормових гранул також є відносно високою.

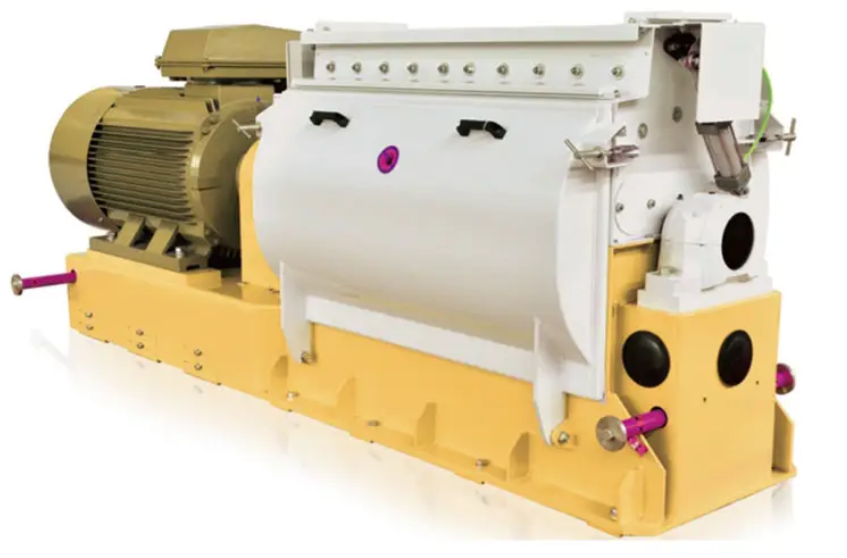

3) Змішування сировини може покращити однорідність різних компонентів розміру частинок, що є корисним для підтримки постійної твердості частинок та покращення якості продукту. Під час виробництва твердого гранульованого корму додавання 1-2% вологи в змішувач допоможе підвищити стабільність і твердість гранульованого корму. Однак також необхідно враховувати негативний вплив збільшення вологи на сушку та охолодження пелет. Це також не сприяє зберіганню продукту. При виробництві вологих гранульованих кормів до порошку можна додавати від 20% до 30% вологи. Легше додати приблизно 10% вологи під час процесу змішування, ніж під час процесу кондиціонування. Пелети, сформовані з високовологих матеріалів, мають низьку твердість, м'якість і хороші смакові якості. Великі племінні підприємства можуть використовувати цей вологий гранульований корм. Зберігати вологі гранули, як правило, нелегко, і зазвичай їх потрібно подавати відразу після виробництва. Додавання олії під час процесу змішування є широко використовуваним процесом додавання олії в цехах з виробництва кормів. Додавання від 1% до 2% мастила мало впливає на зменшення твердості частинок, тоді як додавання від 3% до 4% мастила може значно зменшити твердість частинок.

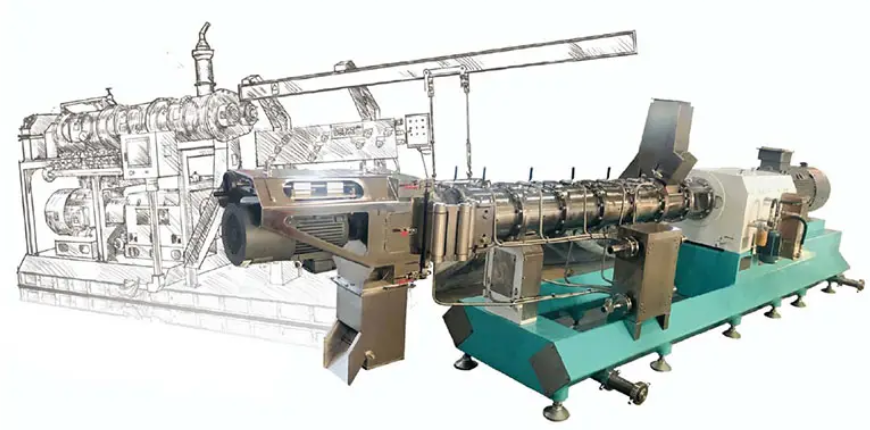

4) Кондиціонування парою є ключовим процесом у обробці корму для гранул, і ефект кондиціонування безпосередньо впливає на внутрішню структуру та якість зовнішнього вигляду гранул. Якість пари та час кондиціонування є двома важливими факторами, які впливають на ефект кондиціонування. Високоякісна суха і насичена пара може забезпечити більше тепла для підвищення температури матеріалу та желатинізації крохмалю. Чим довший час кондиціонування, тим вищий ступінь клейстеризації крохмалю. Чим вище значення, тим щільніша структура частинок після формування, тим краща стабільність і більша твердість. Для корму для риби зазвичай використовуються двошарові або багатошарові куртки для кондиціонування, щоб підвищити температуру кондиціонування та подовжити час кондиціонування. Це більше сприяє підвищенню стабільності частинок корму для риб у воді, і відповідно підвищується твердість частинок.

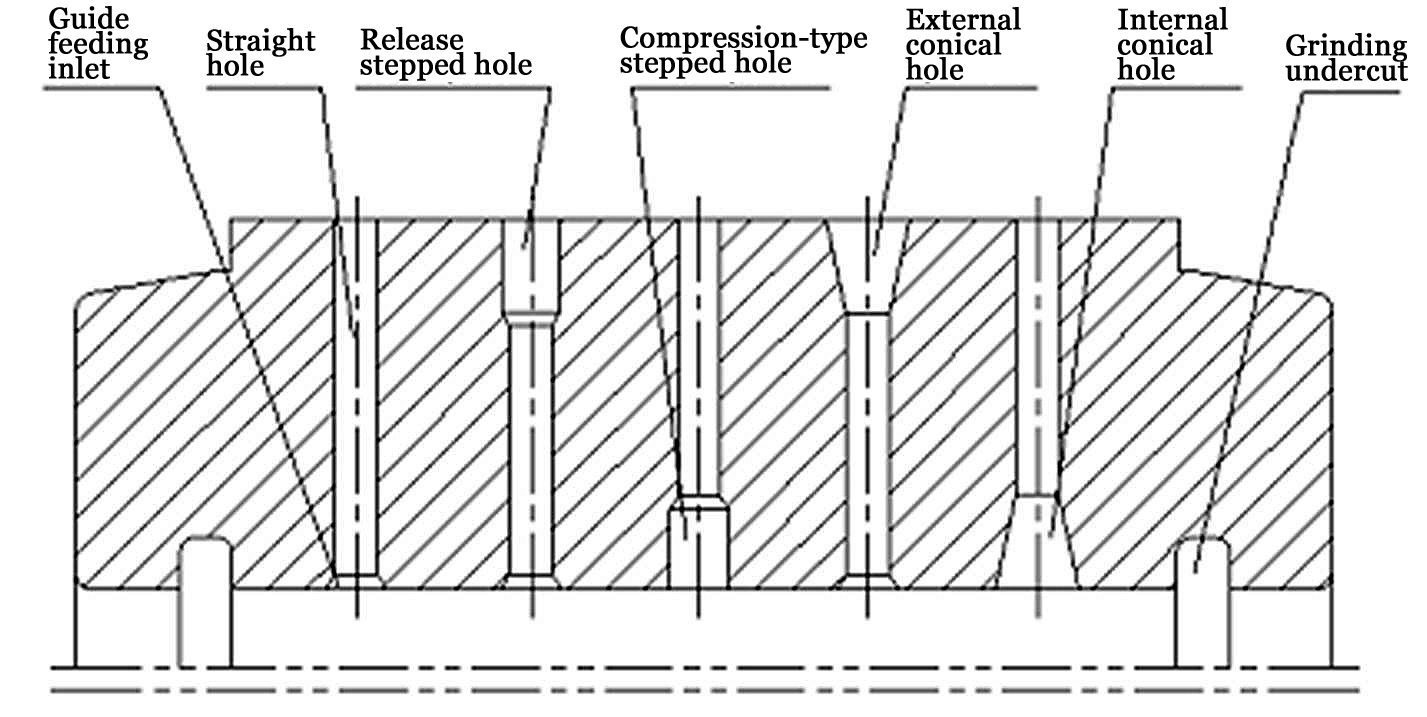

5) Під час процесу гранулювання технічні параметри, такі як апертура та ступінь стиснення кільцевої матриці, також впливатимуть на твердість частинок. Твердість частинок, утворених кільцевими формами з однаковою апертурою, але різними ступенями стиснення, значно зросте зі збільшенням ступеня стиснення. . Вибір кільцевої матриці з відповідним ступенем стиснення може виробляти частинки з відповідною твердістю. У той же час довжина частинок також має значний вплив на здатність частинок витримувати тиск. Для частинок однакового діаметру, якщо частинки не мають дефектів, чим більша довжина частинки, тим більша виміряна твердість. Таким чином, регулювання положення різця для підтримки відповідної довжини частинок може підтримувати твердість частинок в основному постійною. Діаметр частинок і форма поперечного перерізу також мають певний вплив на твердість частинок. Крім того, матеріал кільцевої матриці також має певний вплив на якість зовнішнього вигляду та твердість гранул. Існують очевидні відмінності між кормом для пелет, виготовленим за допомогою звичайних сталевих кільцевих матриць, і кільцевих матриць із нержавіючої сталі.

Для продовження терміну зберігання кормових продуктів і забезпечення якості продукту протягом певного часу необхідна необхідна обробка частинок корму сушінням і охолодженням.