За даними Міжнародної федерації харчової промисловості (IFIF), щорічне світове виробництво харчових сумішей оцінюється в понад один мільярд тонн, а річний світовий оборот комерційного виробництва продуктів харчування оцінюється в понад 400 мільярдів доларів США (394 мільярди євро).

Виробники кормів не можуть дозволити собі незаплановані простої або втрату продуктивності, щоб не відставати від зростаючого попиту. На рівні заводу це означає, що і обладнання, і процеси мають бути стабільними, щоб задовольнити попит, одночасно зберігаючи здоровий результат.

Важлива простота автоматизації

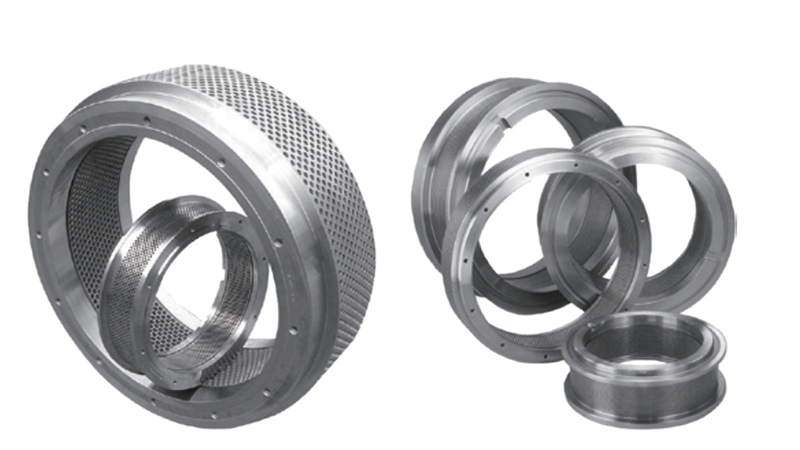

Експертиза повільно зменшується, оскільки старші та досвідчені працівники виходять на пенсію та не замінюються з необхідною швидкістю. Як наслідок, кваліфіковані працівники кормових машин є безцінними, і зростає потреба в інтуїтивно зрозумілій та легкій автоматизації процесів, від операторів до обробки та управління виробництвом. Наприклад, децентралізований підхід до автоматизації може ускладнити взаємодію з різними системами від різних постачальників, що саме по собі може створити непотрібні проблеми та призвести до незапланованих простоїв. Однак проблеми, пов’язані з доступністю запасних частин (гранулятор, кільцева матриця, комбікормовий завод) і можливостями обслуговування також можуть призвести до дорогих простоїв.

Цього можна легко уникнути, якщо співпрацювати з постачальником корпоративних рішень. Оскільки бізнес має справу з єдиним джерелом досвіду в усіх аспектах заводу та пов’язаних з ним процесів, а також у відповідних нормативних вимогах. На підприємстві з виробництва кормів для тварин можна точно контролювати такі фактори, як точне дозування кількох добавок, контроль температури, контроль збереження продукту та зменшення відходів шляхом миття, зберігаючи при цьому найвищий рівень безпеки кормів. Вимоги безпеки кормів можуть бути досягнуті. Харчова цінність. Це оптимізує загальну роботу і, зрештою, вартість тонни продукції. Щоб максимізувати віддачу від інвестицій і знизити загальну вартість володіння, кожен крок має бути адаптований до окремої операції, забезпечуючи при цьому повну прозорість процесу.

Крім того, тісний зв’язок із спеціальними менеджерами з роботи з клієнтами, інженерами-механіками та технологами гарантує, що технічні можливості та функціональність ваших рішень автоматизації завжди будуть захищені. Ця здатність повністю контролювати процес забезпечує найвищу якість продукту та додає вбудовану відстежуваність елементів вище та нижче за течією, коли це необхідно. Усі виробничі процеси підтримуються онлайн або на місці, від замовлення системи керування до прямої підтримки через Інтернет.

Максимальна доступність: головна проблема

Заводські рішення можна класифікувати як будь-яке: від обладнання для обробки окремих частин до настінних або нових установок, але фокус залишається незмінним незалежно від розміру проекту. Тобто, як система, лінія чи цілий завод забезпечують те, що необхідно для отримання позитивних ефектів. Відповідь полягає в тому, як розробляються, реалізуються та оптимізуються рішення для забезпечення максимальної доступності відповідно до встановлених параметрів. Продуктивність — це баланс між інвестиціями та прибутковістю, а економічне обґрунтування — основа для визначення того, якого рівня потрібно досягти. Кожна деталь, яка впливає на рівень продуктивності, становить ризик для вашого бізнесу, тому ми настійно рекомендуємо залишити балансування експертам.

Усунувши необхідний зв’язок між постачальниками з єдиним постачальником корпоративних рішень, власники підприємств отримають партнера, який одночасно є відповідальним і підзвітним. Наприклад, фабрики вимагають наявності запасних частин і деталей, що швидко зношуються, таких як молотки для молоткових млинів, сита, валки для вальцьових/лускальних млинів, матриці для грануляторів, валки та деталі млинів тощо. Вони повинні бути отримані в найкоротші терміни та встановлені та обслуговуватися професіонали. Якщо ви є постачальником заводських рішень, навіть якщо для деяких елементів потрібен сторонній постачальник, весь процес можна передати аутсорсингу.

Потім застосуйте ці знання до таких важливих сфер, як прогнозування. Знання того, коли ваша система потребує технічного обслуговування, має вирішальне значення для скорочення часу простою та підвищення продуктивності. Наприклад, пелетні фабрики зазвичай працюють цілодобово і без вихідних, тому це є фундаментальним для їх успішної роботи. Рішення, доступні сьогодні на ринку, відстежують і оптимізують продуктивність у режимі реального часу, керують такими факторами, як вібрація, і вчасно попереджають операторів про потенційні несправності, щоб вони могли відповідно планувати час простою. В ідеальному світі простої увійшли б в підручники історії, але насправді це так. Питання в тому, що станеться, коли це станеться. Якщо відповідь не така: «наш партнер із заводських рішень уже вирішив цю проблему», можливо, настав час змінитися.