BÖLÜM 1: KURULUM ÖNCESİ KONTROL

1. Kurulumdan Önce Halka Kalıp Muayenesi

Çalışma yüzeyinin düzgün olup olmadığı.

Yivin aşınmış olup olmadığı ve dişli deliğin kırılıp kırılmadığı.

Dia deliği ve Sıkıştırma oranının doğru olup olmadığı

Şekil 1 ve 2'de gösterildiği gibi kasnak ve konik yüzey üzerinde çentik veya aşınma izleri olup olmadığı.

2. Kurulumdan Önce Rulo Muayenesi

Bileşen rotasyonunun normal olup olmadığı

Silindirin kenarının aşınmış olup olmadığı

Diş şeklinin tam olup olmadığı

3. Kasnağın aşınma durumunu kontrol edin ve etkisiz kasnağı zamanında değiştirin

4. Tahrik jantının montaj yüzeyinin aşınmasını kontrol edin ve arızalı tahrik jantını zamanında değiştirin

5. Malzemenin eşit olmayan şekilde yayılmasını önlemek için kazıyıcının açısını kontrol edin ve ayarlayın.

6. Besleme konisi montaj deliğinin hasarlı olup olmadığı

BÖLÜM 2: HALKALI KALIP KURULUMU İÇİN GEREKLİLİKLER

1. Tüm somunları ve cıvataları simetrik olarak gerekli torkla sıkın

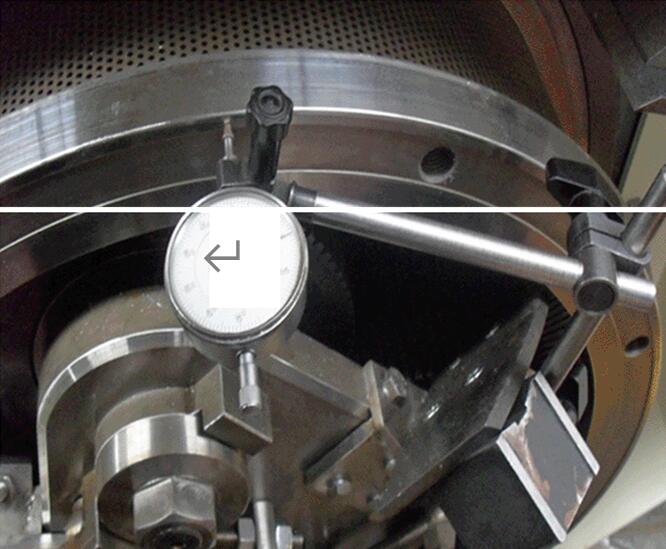

-SZ LH SSOX 1 70 (600 modeli) örnek olarak halka kalıp kilitleme torku 30 0 N.m, Fengshang-SZ LH535 X1 90 granülatör tutma kutusu cıvatası sıkma torku 470N.m), tork anahtarı Şekil 3'te gösterildiği gibi ; Konik halka kalıbı takıldığında halka kalıbın uç yüzü Şekil 4'te gösterildiği gibi 0,20 mm içinde tutulmalıdır.

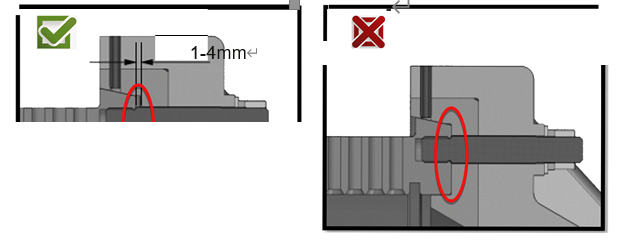

2. Konik halka kalıbı takıldığında, halka kalıbının uç yüzü ile tahrik tekerleği flanşının uç yüzü arasındaki boşluk, Şekil 5'te gösterildiği gibi, eğer boşluk çok küçükse veya hiç yoksa, 1-4 mm'dir. boşluk bırakılırsa tahrik jantının değiştirilmesi gerekir, aksi takdirde sabitleme cıvataları kırılabilir veya halka kalıbı kırılabilir.

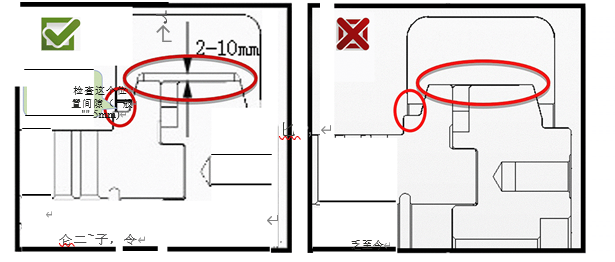

3. Kasnak halka kalıbını takarken, tüm somunları ve cıvataları gerekli torka göre simetrik olarak kilitleyin ve kilitleme işlemi sırasında her tutma kutusu arasındaki boşlukların eşit olduğundan emin olun. Tutma kutusunun iç alt yüzeyi ile halka kalıp tutma kutusunun dış yüzeyi arasındaki boşluğu ölçmek için bir kalınlık ölçer kullanın (genellikle 2-10 mm). Şekil 6'da görüldüğü gibi boşluk çok küçükse veya boşluk yoksa tutucu kutunun değiştirilmesi gerekir.

4. Kalıp yuvarlanma aralığı 0,1-0,3 mm arasında olmalıdır ve ayar görsel inceleme ile yapılabilir. Halka kalıbı döndüğünde, haddelemenin dönmemesi daha iyidir. Yeni bir kalıp kullanıldığında, özellikle de küçük bir kalıp deliği olan bir halka kalıp kullanıldığında, kalıp haddeleme aralığı genellikle kalıbın yuvarlanmasının alıştırma periyodunu tamamlamak ve halka kalıp çan ağzının perdahlama olgusunu önlemek için arttırılır.

5. Halka kalıp takıldıktan sonra silindirin kenarına baskı yapılıp yapılmadığını kontrol edin.

BÖLÜM 3: HALKALI KALIP DEPOLAMA VE BAKIM

1. Halka kalıbı kuru ve temiz bir yerde saklanmalı ve özelliklerle işaretlenmelidir.

2. Uzun süre kullanılmayan halka kalıp için yüzeyin bir kat pas önleyici yağ ile kaplanması tavsiye edilir.

3. Halka kalıbın kalıp deliği malzeme tarafından tıkanmışsa, lütfen malzemeyi yumuşatmak için yağa batırma veya pişirme yöntemini kullanın ve ardından yeniden granüle edin.

4. Halka kalıbı 6 aydan fazla saklandığında içindeki yağın doldurulması gerekir.

5. Halka kalıbı belirli bir süre kullanıldıktan sonra, halka kalıbının iç yüzeyinde yerel çıkıntılar olup olmadığını düzenli olarak kontrol edin ve kalıp deliği kılavuz portunun gösterildiği gibi taşlanmış, mühürlenmiş veya içe doğru döndürülmüş olup olmadığını kontrol edin. Şekil 8'de. Bulunursa, halka kalıbın kullanım ömrünü uzatmak için Şekil 9'da gösterildiği gibi onarılır. Tamir yaparken, halka kalıbın çalışma iç yüzeyinin en alt kısmının, halka kalıbının 2 mm üzerinde olmasına dikkat edilmelidir. aşırı seyahatin alt kısmı yiv vardır ve onarımdan sonra dönen eksantrik mili için hala bir ayar payı vardır.