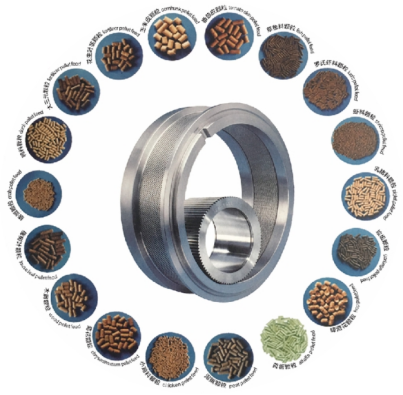

ఫీడ్ పెల్లెట్ మెషిన్ రింగ్ డై యొక్క ప్రస్తుత సమస్యలు మరియు భవిష్యత్తు అభివృద్ధి అవసరాలు మరియు ట్రెండ్లు.

ఫీడ్ పెల్లెట్ మెషిన్ రింగ్ డైతో ఉన్న ప్రస్తుత సమస్యలలో వేర్ అండ్ ఫెయిల్యూర్, మెటీరియల్ ఎంపిక మరియు తయారీ ప్రక్రియ సమస్యలు, వినియోగం మరియు నిర్వహణ సమస్యలు మొదలైనవి ఉన్నాయి. దీని అభివృద్ధి ధోరణులలో మెటీరియల్ సైన్స్ అభివృద్ధి, డిజైన్ సిద్ధాంతం మరియు సాంకేతిక ఆవిష్కరణలు మరియు గ్రాన్యులేషన్ ప్రక్రియల ఆప్టిమైజేషన్ ఉన్నాయి. .

ఫీడ్ పెల్లెట్ మెషిన్ రింగ్ డైతో ప్రస్తుత సమస్యలు:

దుస్తులు మరియు వైఫల్యం సమస్యలు:. సాధారణ ఆపరేషన్ సమయంలో, రింగ్ డై మరియు మెటీరియల్ మధ్య ఘర్షణ క్రమంగా దుస్తులు మరియు కన్నీటికి దారి తీస్తుంది. వైఫల్యానికి ప్రధాన కారణాలు రాపిడి దుస్తులు మరియు అలసట నష్టం.

వైఫల్య దృగ్విషయాలను మూడు వర్గాలుగా విభజించవచ్చు: పెరిగిన ఉత్సర్గ ఎపర్చరు, అంతర్గత ఉపరితలంపై తీవ్రమైన అసమానత మరియు పెరిగిన అంతర్గత వ్యాసం కారణంగా నిర్మాణ బలం తగ్గింది. ముడి పదార్థ కణ పరిమాణం, అశుద్ధ కంటెంట్, ఆవిరి జోడింపు, రింగ్ డై మరియు ప్రెజర్ రోలర్ మధ్య అంతరం మరియు స్ప్రెడర్ యొక్క ఇన్స్టాలేషన్ యాంగిల్ వంటి అంశాలు ధరించే రేటు మరియు రింగ్ డై జీవితాన్ని ప్రభావితం చేస్తాయి.

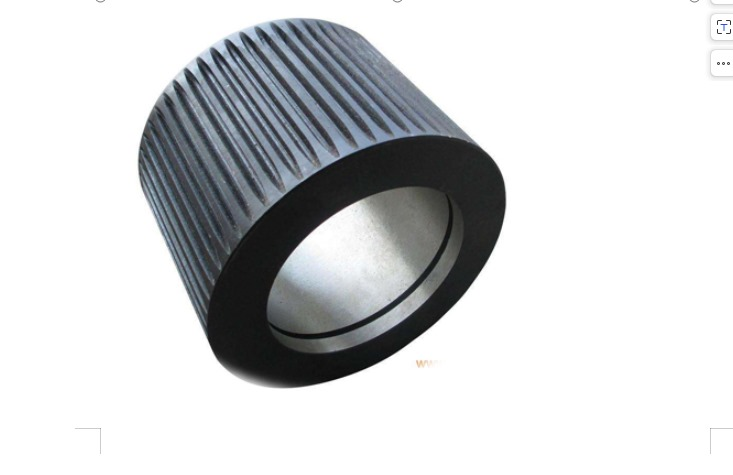

మెటీరియల్ ఎంపిక మరియు తయారీ ప్రక్రియ సమస్యలు:. రింగ్ డైస్ సాధారణంగా అల్లాయ్ స్టీల్, కార్బన్ స్టీల్ లేదా స్టెయిన్లెస్ స్టీల్తో తయారు చేస్తారు. వివిధ పదార్థాల ఎంపిక నేరుగా రింగ్ డై యొక్క మన్నిక మరియు గ్రాన్యులేషన్ ప్రభావాన్ని ప్రభావితం చేస్తుంది.

తయారీ ప్రక్రియలో, వేడి చికిత్స మరియు CNC డ్రిల్లింగ్ ఖచ్చితత్వం రెండూ రింగ్ డై యొక్క పనితీరు మరియు సేవా జీవితాన్ని ప్రభావితం చేస్తాయి.

వినియోగం మరియు నిర్వహణ సమస్యలు:. ఉపయోగం సమయంలో గుళిక యంత్రం యొక్క తగినంత సాధారణ నిర్వహణ రింగ్ డై దెబ్బతినడానికి దారితీస్తుంది.

రింగ్ డైని భర్తీ చేసేటప్పుడు, ప్రెజర్ రోలర్తో అనుకూలతను నిర్ధారించడం అవసరం, లేకుంటే అది అసాధారణత మరియు అసమాన దుస్తులు వంటి సమస్యలను కలిగిస్తుంది.

వ్యయ నియంత్రణ సమస్య: మొత్తం వర్క్షాప్ యొక్క మొత్తం శక్తి వినియోగంలో గ్రాన్యులేషన్ శక్తి వినియోగం 30% -35% ఉంటుంది, అయితే రింగ్ డై నష్టం ఖర్చు ఉత్పత్తి వర్క్షాప్ యొక్క అలంకరణ ఖర్చులో 25% -30% కంటే ఎక్కువ. అందువల్ల, రింగ్ డై యొక్క సేవా జీవితాన్ని మెరుగుపరచడం మరియు భర్తీల సంఖ్యను తగ్గించడం ఖర్చులను తగ్గించడానికి సమర్థవంతమైన పద్ధతులు.

నెమ్మదిగా సాంకేతిక నవీకరణల సమస్య: రింగ్ డై పెల్లెట్ మెషిన్ ఫీడ్ ఉత్పత్తిలో కీలకమైన పరికరం అయినప్పటికీ, దాని సాంకేతిక నవీకరణలు మరియు ఆవిష్కరణ వేగం సాపేక్షంగా నెమ్మదిగా ఉంటాయి, ముఖ్యంగా కొన్ని వెనుకబడిన ఉత్పత్తి యూనిట్లలో.

ఫీడ్ పెల్లెట్ మెషిన్ రింగ్ డై అభివృద్ధి ట్రెండ్:

1.మెటీరియల్స్ సైన్స్ అభివృద్ధి:. రింగ్ డైస్ను తయారు చేయడానికి ఎక్కువ దుస్తులు-నిరోధకత మరియు అలసట నిరోధక పదార్థాలను ఉపయోగించడం వంటి కొత్త మెటీరియల్ల పరిశోధన మరియు అప్లికేషన్తో, వారి పని జీవితం మరియు గ్రాన్యులేషన్ సామర్థ్యం బాగా మెరుగుపడతాయి.

2.డిజైన్ సిద్ధాంతం మరియు సాంకేతిక ఆవిష్కరణ: నిరంతర పరిశోధన మరియు అభివృద్ధి రింగ్ డై డిజైన్ థియరీలో ఆవిష్కరణను ప్రోత్సహిస్తుంది, రింగ్ డై స్ట్రక్చరల్ పారామితులను ఆప్టిమైజ్ చేయడం, మోషన్ సిమ్యులేషన్ విశ్లేషణ మొదలైనవి. తద్వారా దాని పనితీరును మరింత మెరుగుపరుస్తుంది మరియు గ్రాన్యులేషన్ ప్రక్రియను ఆప్టిమైజ్ చేస్తుంది.

3. మెటీరియల్ తేమ కంటెంట్ సర్దుబాటు చేయడం, ఆవిరి జోడింపు మొత్తం, నొక్కే ఉష్ణోగ్రత మొదలైనవి వంటి గ్రాన్యులేషన్ ప్రక్రియ పారామితులను ఆప్టిమైజ్ చేయడం ద్వారా, గ్రాన్యులేషన్ నాణ్యత మరియు ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరచవచ్చు మరియు ఆటోమేషన్ మరియు మేధస్సును మెరుగుపరచవచ్చు.

4. గ్రాన్యులేషన్ ప్రక్రియను నిజ సమయంలో పర్యవేక్షించడానికి మరియు సర్దుబాటు చేయడానికి ఆటోమేటిక్ కంట్రోల్ టెక్నాలజీ మరియు ఇంటెలిజెంట్ సిస్టమ్లను ఉపయోగించుకోండి, రింగ్ డై సరైన పరిస్థితులలో పనిచేస్తుందని మరియు మానవ కార్యాచరణ లోపాలను తగ్గించేలా చేస్తుంది.

4.పర్యావరణ మరియు సుస్థిరత పరిగణనలు:. రింగ్ డై రూపకల్పన మరియు ఉత్పత్తి ప్రక్రియలో పర్యావరణ పరిరక్షణ భావనలను చేర్చడం, పునరుత్పాదక పదార్థాలను ఉపయోగించడం మరియు శక్తి వినియోగాన్ని తగ్గించడం వంటివి పర్యావరణ పరిరక్షణ యొక్క ప్రపంచ ధోరణికి అనుగుణంగా ఉంటాయి.