Po podatkih Mednarodne zveze živilske industrije (IFIF) je letna svetovna proizvodnja sestavljenih živil ocenjena na več kot milijardo ton, letni svetovni promet komercialne proizvodnje hrane pa je ocenjen na več kot 400 milijard dolarjev (394 milijard evrov).

Proizvajalci krme si ne morejo privoščiti nenačrtovanih izpadov ali izgube produktivnosti, da bi sledili naraščajočemu povpraševanju. Na ravni obrata to pomeni, da morajo biti tako oprema kot procesi stabilni, da zadostijo povpraševanju in hkrati ohranjajo zdrav rezultat.

Enostavnost avtomatizacije je pomembna

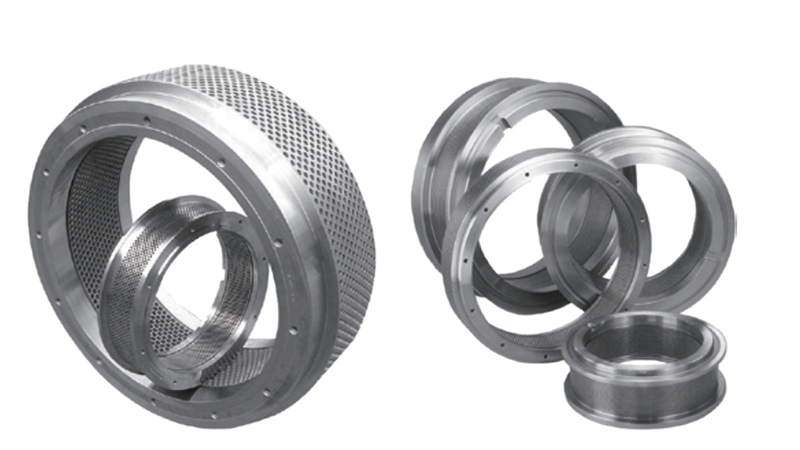

Strokovno znanje se počasi zmanjšuje, saj se starejši in izkušeni delavci upokojijo in jih ne nadomeščajo v zahtevanem obsegu. Zato so usposobljeni delavci na krmnih strojih neprecenljivi in vedno večja je potreba po avtomatizaciji procesov na intuitiven in enostaven način, od operaterjev do rokovanja in upravljanja proizvodnje. Na primer, decentraliziran pristop k avtomatizaciji lahko oteži povezovanje z različnimi sistemi različnih prodajalcev, kar lahko samo po sebi povzroči nepotrebne izzive in povzroči nenačrtovane izpade. Vendar lahko težave, povezane z razpoložljivostjo rezervnih delov (mlin za pelete, obročna matrica, mlin za krmo) in servisnimi zmogljivostmi, povzročijo tudi drage izpade.

Temu se je mogoče enostavno izogniti s partnerstvom s ponudnikom rešitev za podjetja. Ker se podjetje ukvarja z enim samim virom strokovnega znanja o vseh vidikih obrata in z njim povezanih procesov ter ustreznih regulativnih zahtevah. V obratu za krmo živali je mogoče natančno nadzorovati dejavnike, kot so natančno odmerjanje več aditivov, nadzor temperature, nadzor ohranjanja izdelkov in zmanjšanje količine odpadkov s pranjem, hkrati pa ohraniti najvišjo raven varnosti krme. Zahteve glede varnosti krme je mogoče doseči. Hranilna vrednost. To optimizira celotno delovanje in na koncu strošek na tono izdelka. Da bi povečali donosnost naložbe in zmanjšali skupne stroške lastništva, mora biti vsak korak prilagojen posamezni operaciji, hkrati pa zagotoviti popolno preglednost procesa.

Poleg tega tesna komunikacija z namenskimi vodji računov, strojnimi in procesnimi inženirji zagotavlja, da sta tehnična zmogljivost in funkcionalnost vaših rešitev za avtomatizacijo vedno zaščiteni. Ta zmožnost popolnega nadzora procesa zagotavlja izdelek najvišje kakovosti in dodaja vgrajeno sledljivost zgornjim in spodnjim elementom, kadar je to potrebno. Vsi proizvodni procesi so podprti preko spleta ali na kraju samem, od naročanja krmilnega sistema do neposredne podpore preko interneta.

Povečanje razpoložljivosti: osrednja skrb

Tovarniške rešitve je mogoče kategorizirati kot karkoli, od strojne opreme za posamezne dele do stenskih ali zelenih naprav, vendar je fokus enak ne glede na velikost projekta. Se pravi, kako sistem, linija ali celoten obrat zagotavlja tisto, kar je potrebno za doseganje pozitivnih učinkov. Odgovor je v tem, kako so rešitve zasnovane, implementirane in optimizirane, da zagotovijo največjo možno razpoložljivost glede na uveljavljene parametre. Produktivnost je ravnotežje med naložbo in dobičkonosnostjo, poslovni primer pa je osnova za določanje, kakšno raven je treba doseči. Vsaka podrobnost, ki vpliva na raven produktivnosti, predstavlja tveganje za vaše podjetje, zato močno priporočamo, da uravnavanje prepustite strokovnjakom.

Z odpravo potrebne povezave med dobavitelji z enim samim ponudnikom rešitev za podjetja imajo lastniki podjetij partnerja, ki je odgovoren in odgovoren. Tovarne na primer zahtevajo razpoložljivost rezervnih delov in obrabnih delov, kot so kladiva Hammermill, sita, valji za valjčni mlin/kosmičevje, matrice za mlin za pelete, valji za mlin in deli za mlin itd. Pridobiti jih je treba v najkrajšem možnem času ter namestiti in vzdrževati s strani profesionalci. Če ste ponudnik tovarniške rešitve, lahko celoten postopek oddate zunanjemu izvajalcu, tudi če nekateri elementi zahtevajo zunanjega ponudnika.

Nato to znanje uporabite na pomembnih področjih, kot je napovedovanje. Vedeti, kdaj vaš sistem potrebuje vzdrževanje, je ključnega pomena za zmanjšanje izpadov in povečanje produktivnosti. Na primer peletarne običajno delujejo 24 ur na dan, 7 dni v tednu, zato je to temeljnega pomena za njihovo uspešno delovanje. Rešitve, ki so danes na voljo na trgu, spremljajo in optimizirajo delovanje v realnem času, usmerjajo dejavnike, kot so vibracije, in operaterje pravočasno opozorijo na morebitne okvare, da lahko ustrezno načrtujejo izpade. V idealnem svetu bi izpadi šli v zgodovinske knjige, v resnici pa je. Vprašanje je, kaj se zgodi, ko se to zgodi. Če odgovor ni "naš partner za tovarniške rešitve je že rešil to težavo", je morda čas za spremembo.