Tvrdosť častíc je jedným z kvalitatívnych ukazovateľov, ktorým každá krmivárska spoločnosť venuje veľkú pozornosť. V krmivách pre hospodárske zvieratá a hydinu vysoká tvrdosť spôsobí zlú chutnosť, zníži príjem krmiva a dokonca spôsobí orálne vredy u dojčiat. Ak je však tvrdosť nízka, obsah prášku sa zníži. Zvýšenie, najmä nízka tvrdosť materiálov peliet spôsobí aj nepriaznivé kvalitatívne faktory, ako je klasifikácia krmiva. Preto musia podniky zabezpečiť, aby tvrdosť krmiva spĺňala normy kvality. Okrem úpravy receptúry krmiva sa zameriavajú aj na jednotlivé fázy procesu výroby a spracovania, ktoré budú mať tiež zásadný vplyv na tvrdosť krmiva na pelety.

1) Faktor, ktorý hrá rozhodujúcu úlohu v tvrdosti častíc v procese mletia, je veľkosť častíc mletia surovín. Všeobecne povedané, čím jemnejšia je veľkosť mletých častíc surovín, tým ľahšie želatínuje škrob počas procesu kondicionovania a tým silnejší je väzbový účinok v peletách. Čím menej ľahko sa láme, tým väčšia je tvrdosť. Preto je pri skutočnej výrobe potrebné vhodne upraviť veľkosť drviacich častíc podľa výrobného výkonu rôznych zvierat a veľkosti otvoru prstencovej matrice.

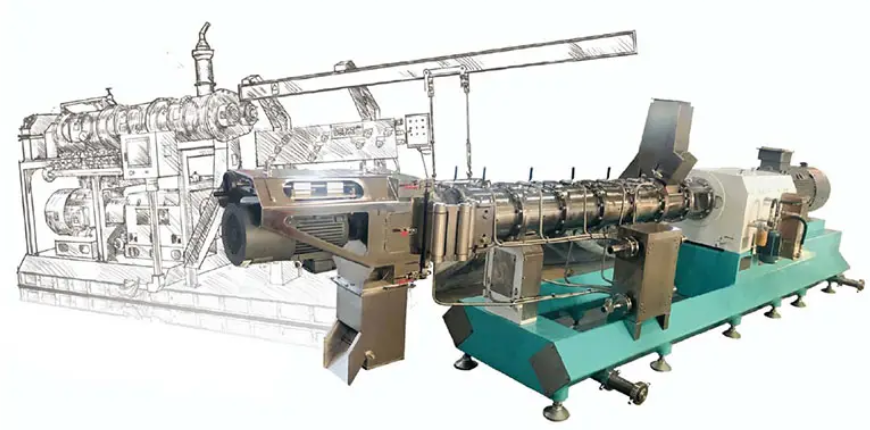

2) Prostredníctvom nafúknutia surovín je možné odstrániť toxíny v surovinách, zabiť baktérie, odstrániť škodlivé látky, denaturovať bielkoviny v surovinách a úplne želatínovať škrob. V súčasnosti sa pufované suroviny používajú najmä pri výrobe vysokokvalitných krmív pre dojčatá a špeciálnych krmív pre vodné produkty. Pri špeciálnych vodných produktoch sa po napučaní surovín zvyšuje stupeň želatinizácie škrobu a zvyšuje sa aj tvrdosť vytvorených častíc, čo je prospešné pre zlepšenie stability častíc vo vode. Pre krmivo pre dojčatá sa vyžaduje, aby častice boli chrumkavé a nie príliš tvrdé, čo je prospešné pre kŕmenie dojčiat. Avšak v dôsledku vysokého stupňa želatinácie škrobu v nafukovaných peletách pre dojčatá je tvrdosť kŕmnych peliet tiež relatívne veľká.

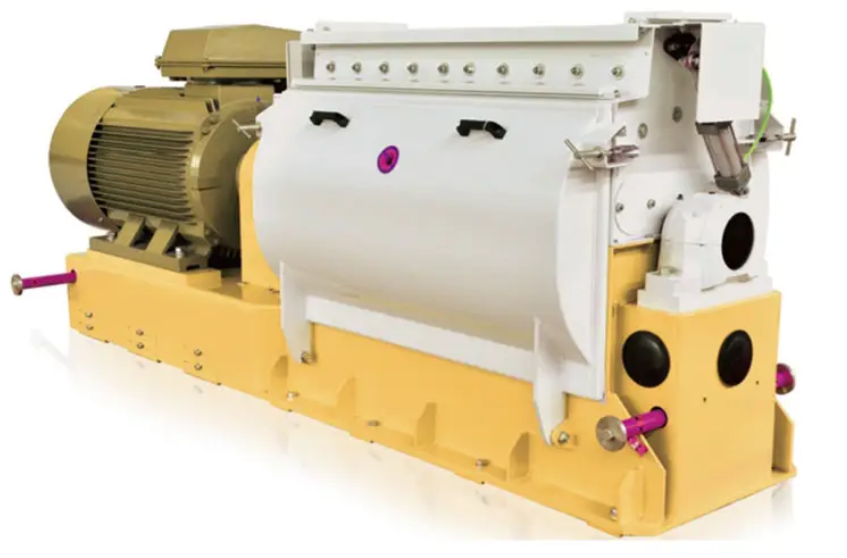

3) Miešanie surovín môže zlepšiť jednotnosť zložiek rôznych veľkostí častíc, čo je prospešné na udržanie v podstate konzistentnej tvrdosti častíc a zlepšenie kvality produktu. Pri výrobe krmiva s tvrdými peletami pridanie 1% až 2% vlhkosti v miešačke pomôže zlepšiť stabilitu a tvrdosť krmiva na pelety. Je však potrebné zvážiť aj negatívne vplyvy zvýšenia vlhkosti na sušenie a chladenie peliet. Neprispieva tiež k skladovaniu produktov. Pri výrobe mokrého krmiva na pelety možno do prášku pridať až 20 % až 30 % vlhkosti. Je jednoduchšie pridať asi 10 % vlhkosti počas procesu miešania ako počas procesu kondicionovania. Pelety vyrobené z materiálov s vysokou vlhkosťou majú nízku tvrdosť, mäkkosť a dobrú chutnosť. Veľké chovateľské podniky môžu používať toto mokré granulované krmivo. Mokré pelety sa vo všeobecnosti neskladujú ľahko a vo všeobecnosti sa vyžaduje, aby sa kŕmili ihneď po výrobe. Pridávanie oleja počas procesu miešania je bežne používaný proces pridávania oleja v dielňach na výrobu krmív. Pridanie 1% až 2% maziva má malý vplyv na zníženie tvrdosti častíc, zatiaľ čo pridanie 3% až 4% maziva môže výrazne znížiť tvrdosť častíc.

4) Úprava parou je kľúčovým procesom pri spracovaní krmiva na pelety a efekt úpravy priamo ovplyvňuje vnútornú štruktúru a kvalitu vzhľadu peliet. Kvalita pary a čas úpravy sú dva dôležité faktory, ktoré ovplyvňujú efekt úpravy. Vysokokvalitná suchá a nasýtená para môže poskytnúť viac tepla na zvýšenie teploty materiálu a želatinizáciu škrobu. Čím dlhší je čas úpravy, tým vyšší je stupeň želatinizácie škrobu. Čím vyššia je hodnota, tým hustejšia je štruktúra častíc po formovaní, tým lepšia je stabilita a tým väčšia tvrdosť. V prípade krmiva pre ryby sa zvyčajne používajú dvojvrstvové alebo viacvrstvové plášte na úpravu, aby sa zvýšila teplota úpravy a predĺžil sa čas úpravy. Prispieva to skôr k zlepšeniu stability častíc krmiva pre ryby vo vode a tvrdosť častíc sa tiež zodpovedajúcim spôsobom zvyšuje.

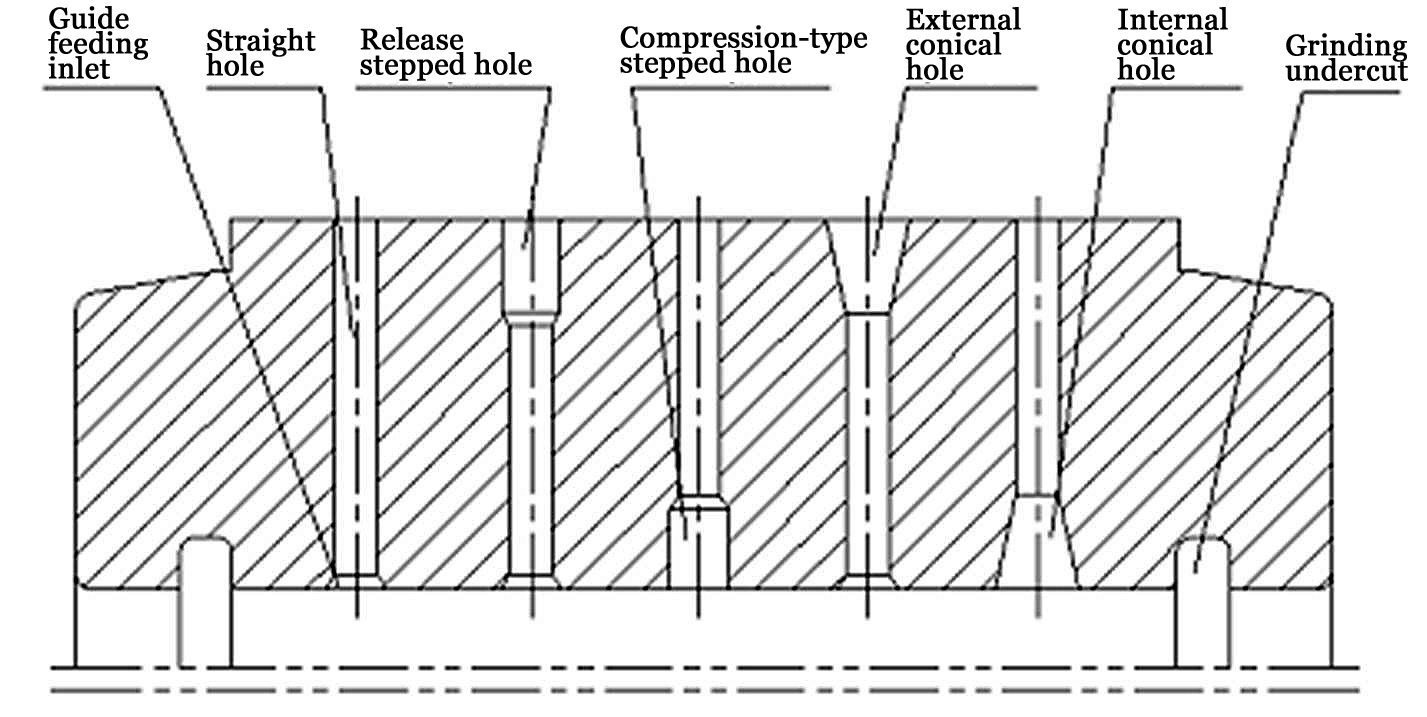

5) Počas procesu granulácie ovplyvnia tvrdosť častíc aj technické parametre, ako je apertúra a kompresný pomer prstencovej matrice. Tvrdosť častíc vytvorených prstencovými formami s rovnakým otvorom, ale rozdielnym kompresným pomerom sa výrazne zvýši so zvýšením kompresného pomeru. . Výber prstencovej matrice s vhodným kompresným pomerom môže produkovať častice s vhodnou tvrdosťou. Dĺžka častíc má zároveň významný vplyv aj na tlakovú únosnosť častíc. Pre častice rovnakého priemeru, ak častice nemajú žiadne defekty, čím väčšia je dĺžka častice, tým väčšia je nameraná tvrdosť. Preto nastavenie polohy rezača na udržanie vhodnej dĺžky častíc môže udržať tvrdosť častíc v podstate konzistentnú. Priemer častíc a tvar prierezu majú tiež určitý vplyv na tvrdosť častíc. Okrem toho má materiál prstencovej matrice určitý vplyv na kvalitu vzhľadu a tvrdosť peliet. Existujú zjavné rozdiely medzi podávaním peliet vyrábaným bežnými oceľovými prstencovými matricami a prstencovými matricami z nehrdzavejúcej ocele.

Aby sa predĺžila doba skladovania kŕmnych produktov a zabezpečila sa kvalita produktu v určitom časovom období, je potrebné potrebné sušenie a ochladzovanie kŕmnych častíc.