Твердость частиц – один из показателей качества, которому уделяет большое внимание каждая кормовая компания. В кормах для скота и птицы высокая твердость ухудшает вкусовые качества, снижает потребление корма и даже вызывает язвы в полости рта у поросят. Однако если твердость низкая, содержание порошка уменьшится. Увеличение, особенно низкой твердости гранулятов, также приведет к неблагоприятным факторам качества, таким как классификация корма. Поэтому предприятия должны следить за тем, чтобы твердость корма соответствовала стандартам качества. Помимо корректировки рецептуры корма, они также уделяют особое внимание различным этапам процесса производства и обработки, что также оказывает жизненно важное влияние на твердость кормовых гранул.

1) Фактором, играющим решающую роль в твердости частиц в процессе измельчения, является размер частиц измельченного сырья. Вообще говоря, чем мельче размер измельченных частиц сырья, тем легче крахмалу желатинизироваться в процессе кондиционирования и тем сильнее эффект связывания гранул. Чем менее легко сломать, тем выше твердость. Следовательно, в реальном производстве размер частиц дробления необходимо соответствующим образом регулировать в соответствии с производительностью различных животных и размером отверстия кольцевой фильеры.

2) Путем обработки сырья можно удалить токсины из сырья, уничтожить бактерии, удалить вредные вещества, денатурировать белки в сырье и полностью желатинизировать крахмал. В настоящее время дутое сырье в основном используется при производстве полноценных кормов для молочных поросят и специальных кормов для водных животных. Для специальных водных продуктов после напыления сырья степень желатинизации крахмала увеличивается, а также увеличивается твердость образующихся частиц, что способствует улучшению стабильности частиц в воде. Для корма для поросят частицы должны быть хрустящими и не слишком твердыми, что полезно для кормления поросят. Однако из-за высокой степени клейстеризации крахмала в воздушных гранулах для молочных поросят твердость кормовых гранул также относительно велика.

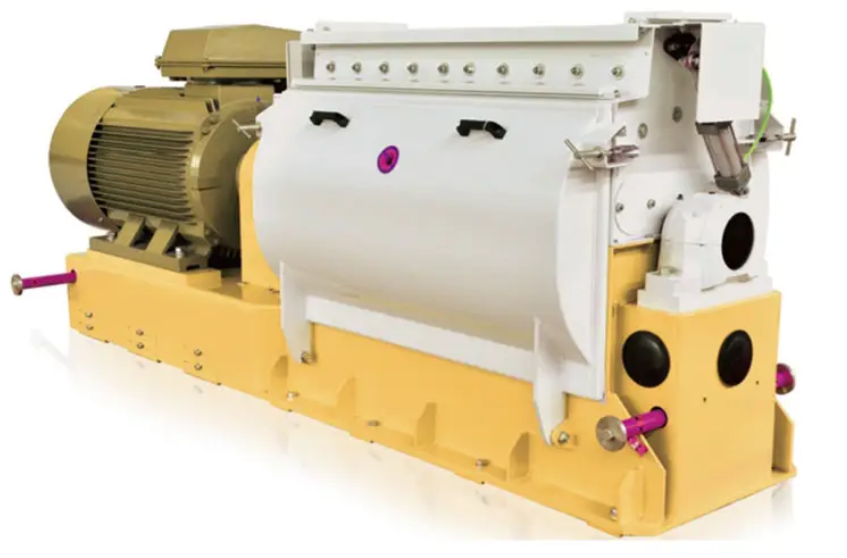

3) Смешивание сырья может улучшить однородность компонентов различных размеров, что полезно для поддержания постоянной твердости частиц и улучшения качества продукции. При производстве твердых гранулированных кормов добавление влаги в смеситель на 1-2% поможет улучшить стабильность и твердость гранулированного корма. Однако необходимо учитывать и негативное влияние увеличения влажности на сушку и охлаждение окатышей. Это также не способствует хранению продуктов. При производстве влажных гранулированных кормов в порошок можно добавлять от 20% до 30% влаги. Легче добавить около 10% влаги в процессе смешивания, чем в процессе кондиционирования. Гранулы, сформированные из материалов с высоким содержанием влаги, обладают низкой твердостью, мягкостью и хорошими вкусовыми качествами. Крупные племенные предприятия могут использовать этот влажный гранулированный корм. Влажные пеллеты, как правило, нелегко хранить, и их, как правило, необходимо скармливать сразу после производства. Добавление масла в процессе смешивания является широко используемым процессом добавления масла в цехах по производству кормов. Добавление от 1% до 2% смазки мало влияет на снижение твердости частиц, тогда как добавление от 3% до 4% смазки может значительно снизить твердость частиц.

4) Кондиционирование паром является ключевым процессом при переработке пеллет, и эффект кондиционирования напрямую влияет на внутреннюю структуру и внешний вид пеллет. Качество пара и время кондиционирования — два важных фактора, влияющих на эффект кондиционирования. Высококачественный сухой и насыщенный пар может обеспечить больше тепла для повышения температуры материала и клейстеризации крахмала. Чем дольше время выдержки, тем выше степень желатинизации крахмала. Чем выше значение, тем плотнее структура частиц после формирования, тем лучше стабильность и выше твердость. Для рыбных кормов для кондиционирования обычно используются двухслойные или многослойные оболочки, позволяющие повысить температуру кондиционирования и продлить время кондиционирования. Это в большей степени способствует улучшению стабильности частиц корма для рыб в воде, и соответственно увеличивается твердость частиц.

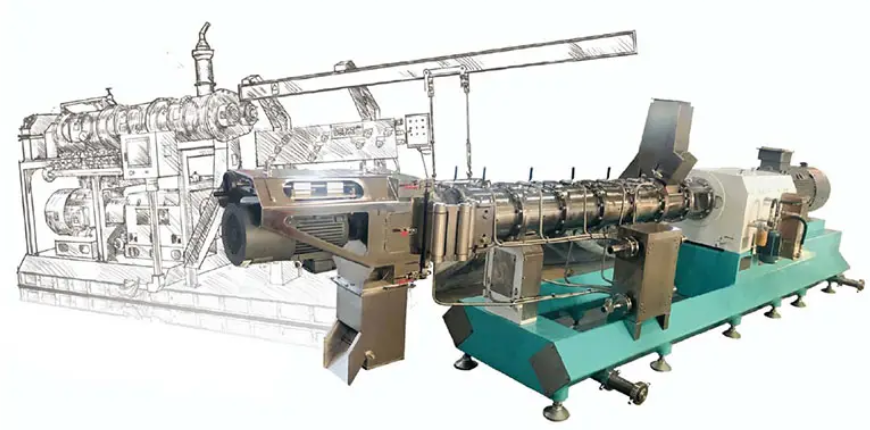

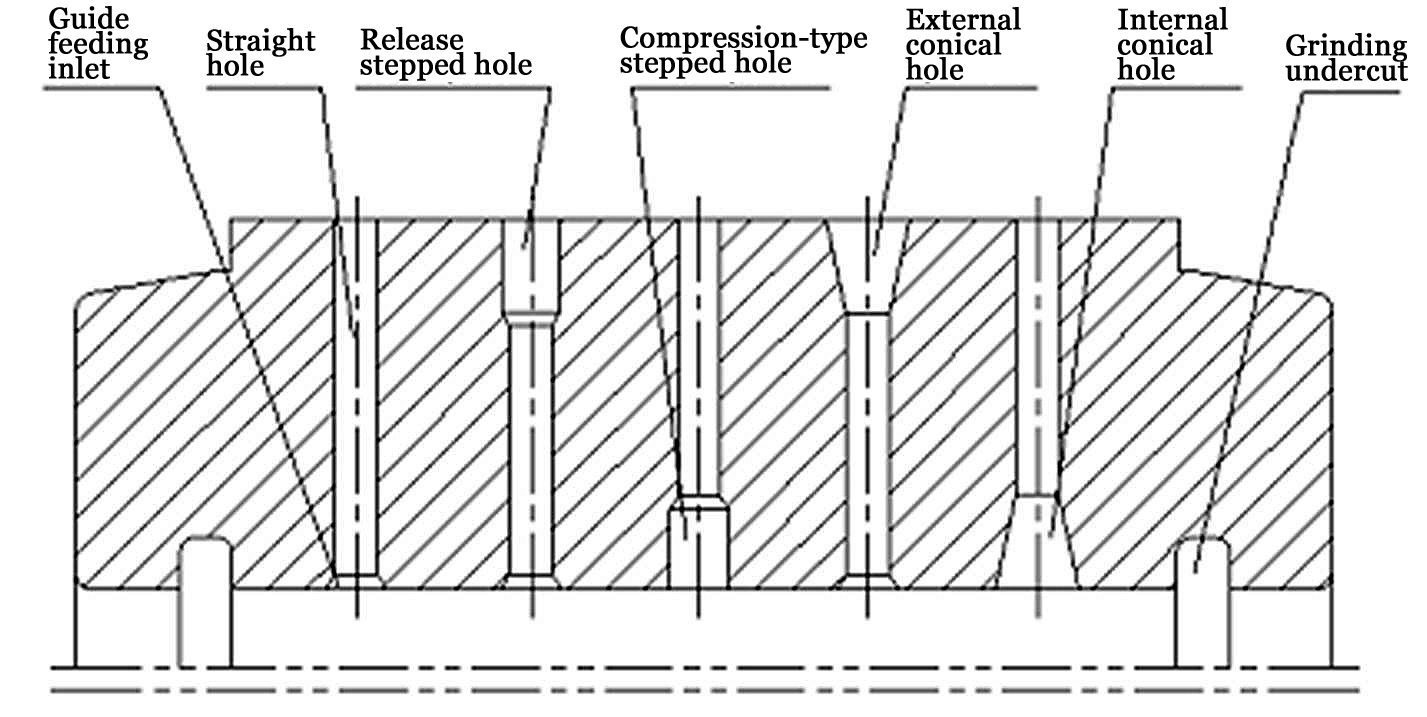

5) В процессе грануляции на твердость частиц также влияют такие технические параметры, как апертура и степень сжатия кольцевой матрицы. Твердость частиц, образованных кольцевыми формами с одинаковым отверстием, но с разными степенями сжатия, значительно возрастает с увеличением степени сжатия. . Выбор кольцевой матрицы с соответствующей степенью сжатия позволяет производить частицы соответствующей твердости. В то же время длина частиц также оказывает существенное влияние на способность частиц выдерживать давление. Для частиц одинакового диаметра, если частицы не имеют дефектов, чем больше длина частицы, тем больше измеренная твердость. Таким образом, регулировка положения фрезы для поддержания соответствующей длины частиц может поддерживать постоянную твердость частиц. Диаметр частиц и форма поперечного сечения также оказывают определенное влияние на твердость частиц. Кроме того, материал кольцевой матрицы также оказывает определенное влияние на внешний вид и твердость гранул. Существуют очевидные различия между подаваемыми гранулами, производимыми обычными стальными кольцевыми матрицами и кольцевыми матрицами из нержавеющей стали.

Для продления срока хранения кормовой продукции и обеспечения качества продукции в течение определенного периода времени необходима необходимая сушка и охлаждающая обработка частиц корма.