По данным Международной федерации пищевой промышленности (IFIF), ежегодное мировое производство сложных продуктов питания оценивается более чем в один миллиард тонн, а годовой мировой оборот коммерческого производства продуктов питания оценивается более чем в 400 миллиардов долларов (394 миллиарда евро).

Производители кормов не могут позволить себе незапланированные простои или потерю производительности, чтобы удовлетворить растущий спрос. На уровне завода это означает, что и оборудование, и процессы должны быть стабильными, чтобы удовлетворять спрос и при этом поддерживать здоровую прибыль.

Простота автоматизации важна

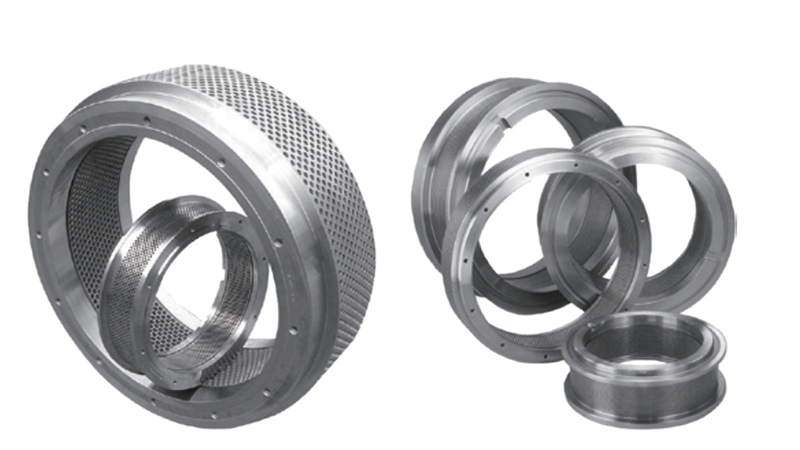

Уровень квалификации постепенно снижается по мере того, как пожилые и опытные работники выходят на пенсию и их не заменяют в необходимом объеме. В результате квалифицированные работники комбикормового оборудования неоценимы, и существует растущая потребность в интуитивно понятной и простой автоматизации процессов, от операторов до погрузочно-разгрузочных работ и управления производством. Например, децентрализованный подход к автоматизации может затруднить взаимодействие с различными системами разных поставщиков, что само по себе может создать ненужные проблемы, приводящие к незапланированным простоям. Однако проблемы, связанные с доступностью запасных частей (гранулятор, кольцевая матрица, комбикормовая мельница) и возможностями обслуживания, также могут привести к дорогостоящим простоям.

Этого можно легко избежать, сотрудничая с поставщиком корпоративных решений. Потому что бизнес имеет дело с единым источником знаний по всем аспектам работы предприятия и связанных с ним процессов, а также соответствующих нормативных требований. На заводе по производству кормов для животных можно точно контролировать такие факторы, как точное дозирование нескольких добавок, контроль температуры, контроль сохранности продукта и сокращение отходов за счет промывки, сохраняя при этом высочайший уровень безопасности корма. Требования безопасности кормов могут быть достигнуты. Пищевая ценность. Это оптимизирует общую работу и, в конечном итоге, стоимость тонны продукта. Чтобы максимизировать окупаемость инвестиций и снизить совокупную стоимость владения, каждый шаг должен быть адаптирован к конкретной операции, обеспечивая при этом полную прозрачность процесса.

Кроме того, тесное общение со специальными менеджерами по работе с клиентами, инженерами-механиками и технологами гарантирует, что технические возможности и функциональность ваших решений по автоматизации всегда защищены. Эта возможность полностью контролировать процесс обеспечивает высочайшее качество продукции и, при необходимости, добавляет встроенную возможность отслеживания вышестоящих и последующих элементов. Все производственные процессы поддерживаются онлайн или на месте, от заказа системы управления до прямой поддержки через Интернет.

Максимизация доступности: главная задача

Заводские решения можно разделить на любые категории: от оборудования для обработки отдельных деталей до настенных или новых установок, но суть одинакова независимо от размера проекта. То есть, как система, линия или весь завод обеспечивает то, что необходимо для получения положительного эффекта. Ответ заключается в том, как разрабатываются, внедряются и оптимизируются решения для обеспечения максимальной доступности в соответствии с установленными параметрами. Производительность — это баланс между инвестициями и прибыльностью, а экономическое обоснование — это основа для определения того, какого уровня следует достичь. Каждая деталь, влияющая на уровень производительности, представляет собой риск для вашего бизнеса, и мы настоятельно рекомендуем оставить балансировку экспертам.

Устранив необходимую связь между поставщиками с одним поставщиком корпоративных решений, владельцы предприятий получают одновременно ответственного и подотчетного партнера. Например, фабрикам требуется наличие запасных частей и быстроизнашивающихся частей, таких как молотковые молотки, сита, валки валковой мельницы/мельницы, матрицы грануляторов, валки мельниц и детали мельниц и т. д. Они должны быть получены в кратчайшие сроки, установлены и обслуживаются компанией профессионалы. Если вы являетесь поставщиком заводских решений, даже если для некоторых элементов требуется сторонний поставщик, весь процесс можно передать на аутсорсинг.

Затем примените эти знания в таких важных областях, как прогнозирование. Знание того, когда ваша система нуждается в обслуживании, имеет решающее значение для сокращения времени простоя и повышения производительности. Например, завод по производству гранул обычно работает круглосуточно и без выходных, поэтому это имеет основополагающее значение для их успешной работы. Решения, доступные сегодня на рынке, контролируют и оптимизируют производительность в режиме реального времени, учитывают такие факторы, как вибрация, и вовремя предупреждают операторов о потенциальных неисправностях, чтобы они могли соответствующим образом запланировать время простоя. В идеальном мире время простоя было бы вписано в учебники истории, но на самом деле это так. Вопрос в том, что произойдет, когда это произойдет. Если ответ не «наш заводской партнер по решениям уже решил эту проблему», возможно, пришло время перемен.