Duritatea particulelor este unul dintre indicatorii de calitate cărora fiecare companie de furaje îi acordă o mare atenție. În hrana pentru animale și păsări de curte, duritatea ridicată va cauza o palatabilitate slabă, va reduce aportul de hrană și chiar va provoca ulcere bucale la porcii de lapte. Cu toate acestea, dacă duritatea este scăzută, conținutul de pulbere va scădea. Creșterea, în special duritatea scăzută a materialelor peleți, va cauza, de asemenea, factori de calitate nefavorabili, cum ar fi clasificarea furajelor. Prin urmare, întreprinderile trebuie să se asigure că duritatea furajului îndeplinește standardele de calitate. Pe lângă ajustarea formulei de hrană, aceștia se concentrează și pe diferitele etape ale procesului de producție și procesare, care vor avea, de asemenea, un impact vital asupra durității hranei pentru peleți.

1) Factorul care joacă un rol decisiv în duritatea particulelor în procesul de măcinare este dimensiunea particulelor de măcinare a materiilor prime. În general, cu cât dimensiunea particulelor de măcinare a materiilor prime este mai fină, cu atât este mai ușor ca amidonul să se gelatinizeze în timpul procesului de condiționare și cu atât efectul de lipire în pelete este mai puternic. Cu cât se sparge mai puțin ușor, cu atât duritatea este mai mare. Prin urmare, în producția reală, dimensiunea particulelor de zdrobire trebuie ajustată în mod corespunzător în funcție de performanța de producție a diferitelor animale și de dimensiunea deschiderii matriței inelare.

2) Prin tratarea prin umflare a materiilor prime, toxinele din materiile prime pot fi îndepărtate, bacteriile pot fi ucise, substanțele nocive pot fi eliminate, proteinele din materiile prime pot fi denaturate, iar amidonul poate fi complet gelatinizat. În prezent, materiile prime umflate sunt utilizate în principal în producția de furaje de calitate superioară pentru porci de lapte și hrană specială pentru produse acvatice. Pentru produsele acvatice speciale, după ce materiile prime sunt umflate, crește gradul de gelatinizare a amidonului și crește și duritatea particulelor formate, ceea ce este benefic pentru îmbunătățirea stabilității particulelor în apă. Pentru hrana porcului de lapte, particulele trebuie să fie crocante și nu prea dure, ceea ce este benefic pentru hrănirea porcilor de lapte. Cu toate acestea, datorită gradului ridicat de gelatinizare a amidonului în pelete de porc de lapte umflate, duritatea peletelor de furaj este, de asemenea, relativ mare.

3) Amestecarea materiilor prime poate îmbunătăți uniformitatea diferitelor componente de dimensiunea particulelor, ceea ce este benefic pentru a menține duritatea particulelor practic consistentă și pentru a îmbunătăți calitatea produsului. În producția de furaj de peleți tari, adăugarea a 1% până la 2% umiditate în mixer va ajuta la îmbunătățirea stabilității și durității furajului peleților. Cu toate acestea, este necesar să se ia în considerare și efectele negative ale creșterii umidității asupra uscării și răcirii peletelor. De asemenea, nu este propice pentru depozitarea produsului. În producția de furaj umed peleți, la pulbere se poate adăuga până la 20% până la 30% umiditate. Este mai ușor să adăugați aproximativ 10% umiditate în timpul procesului de amestecare decât în timpul procesului de condiționare. Peleții formați din materiale cu umiditate ridicată au duritate scăzută, moliciune și gust bun. Întreprinderile de creștere pe scară largă pot folosi acest furaj umed cu peleți. Peleții umezi nu sunt în general ușor de depozitat și, în general, trebuie să fie hrăniți imediat după producție. Adăugarea uleiului în timpul procesului de amestecare este un proces de adăugare a uleiului folosit în mod obișnuit în atelierele de producție a furajelor. Adăugarea a 1% până la 2% grăsime are un efect redus asupra reducerii durității particulelor, în timp ce adăugarea a 3% până la 4% grăsime poate reduce semnificativ duritatea particulelor.

4) Condiționarea cu abur este un proces cheie în procesarea hranei pentru pelete, iar efectul de condiționare afectează direct structura internă și calitatea aspectului peleților. Calitatea aburului și timpul de condiționare sunt doi factori importanți care afectează efectul de condiționare. Aburul uscat și saturat de înaltă calitate poate furniza mai multă căldură pentru a crește temperatura materialului și a gelatiniza amidonul. Cu cât timpul de condiționare este mai lung, cu atât este mai mare gradul de gelatinizare a amidonului. Cu cât valoarea este mai mare, cu atât structura particulelor este mai densă după formare, cu atât stabilitatea este mai bună și duritatea este mai mare. Pentru hrana pestilor se folosesc in general jachete dublu sau multistrat pentru conditionare pentru a creste temperatura de conditionare si a prelungi timpul de conditionare. Este mai favorabil îmbunătățirii stabilității particulelor de hrană pentru pești în apă, iar duritatea particulelor crește în consecință.

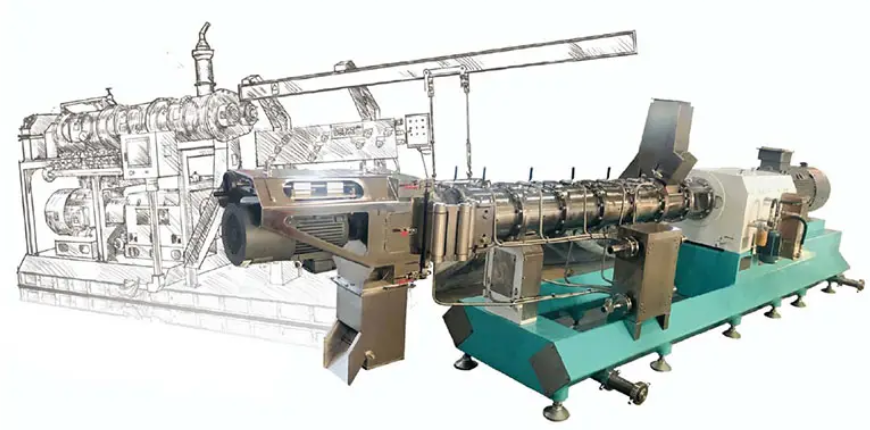

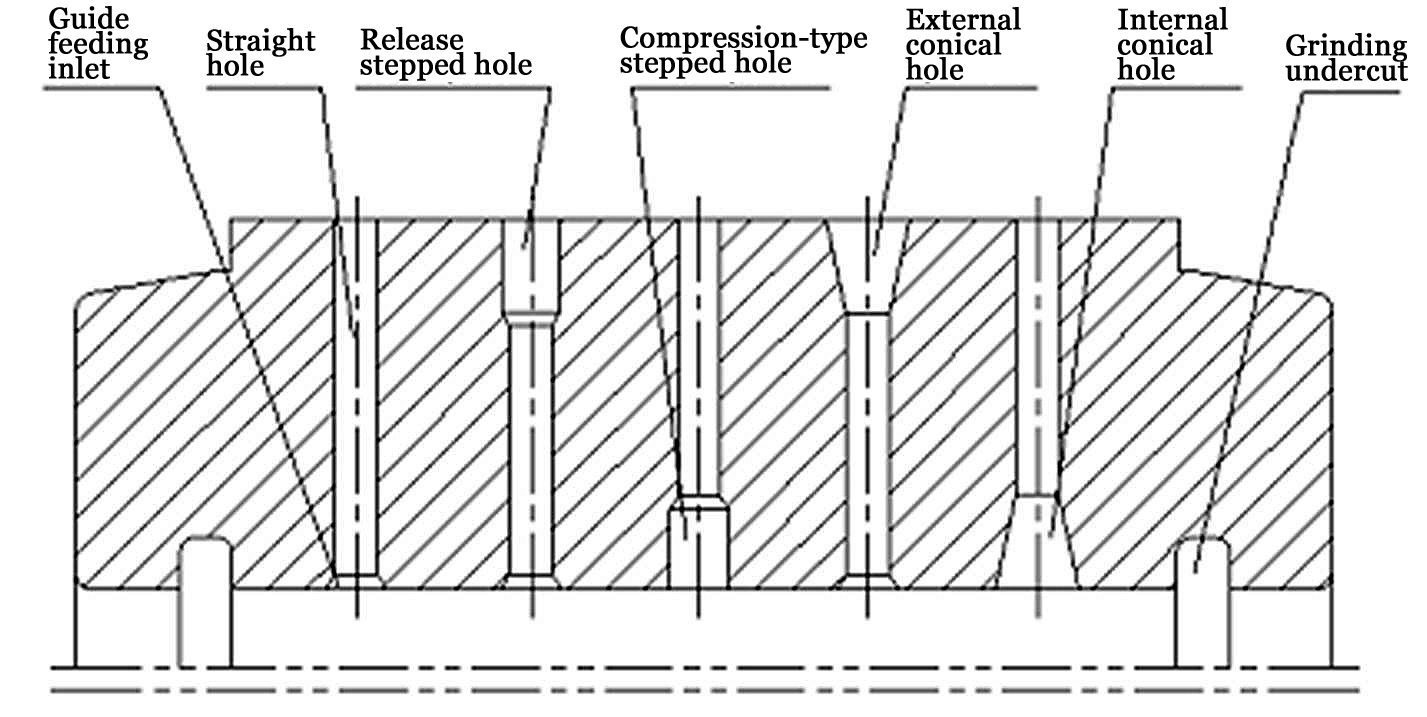

5) În timpul procesului de granulare, parametrii tehnici, cum ar fi deschiderea și raportul de compresie al matriței inelare, vor afecta, de asemenea, duritatea particulelor. Duritatea particulelor formate de matrițe inelare cu aceeași deschidere, dar rapoarte de compresie diferite va crește semnificativ odată cu creșterea raportului de compresie. . Alegerea unei matrițe inelare cu un raport de compresie adecvat poate produce particule cu duritatea adecvată. În același timp, lungimea particulelor are, de asemenea, un impact semnificativ asupra capacității de susținere a presiunii a particulelor. Pentru particule de același diametru, dacă particulele nu au defecte, cu cât lungimea particulei este mai mare, cu atât duritatea măsurată este mai mare. Prin urmare, ajustarea poziției dispozitivului de tăiere pentru a menține o lungime adecvată a particulelor poate menține duritatea particulelor practic consistentă. Diametrul particulelor și forma secțiunii transversale au, de asemenea, un anumit impact asupra durității particulelor. În plus, materialul matriței inelare are și un anumit impact asupra calității aspectului și durității peletelor. Există diferențe evidente între alimentarea cu peleți produsă de matrițele inelare obișnuite din oțel și matrițele inelare din oțel inoxidabil.

Pentru a prelungi timpul de depozitare a produselor furajere și pentru a asigura calitatea produsului într-o anumită perioadă de timp, este necesară uscarea și răcirea necesară a particulelor de furaje.