Twardość cząstek to jeden ze wskaźników jakości, na który każdy producent pasz zwraca szczególną uwagę. W paszach dla zwierząt gospodarskich i drobiu wysoka twardość powoduje złą smakowitość, zmniejsza spożycie paszy, a nawet powoduje owrzodzenia jamy ustnej u prosiąt ssących. Jeśli jednak twardość jest niska, zawartość proszku będzie się zmniejszać. Wzrost, zwłaszcza niska twardość materiałów pelletowych będzie również powodować niekorzystne czynniki jakościowe, takie jak klasyfikacja paszy. Dlatego przedsiębiorstwa muszą zapewnić, że twardość paszy spełnia standardy jakości. Oprócz dostosowania formuły paszy skupiają się również na poszczególnych etapach procesu produkcji i przetwarzania, co również będzie miało istotny wpływ na twardość paszy pelletowej.

1) Czynnikiem decydującym o twardości cząstek w procesie mielenia jest wielkość cząstek mielenia surowców. Ogólnie rzecz biorąc, im drobniejszy jest rozmiar cząstek mielenia surowców, tym łatwiej skrobi ulega żelowaniu podczas procesu kondycjonowania i tym silniejszy jest efekt wiązania w peletkach. Im mniej łatwo pęka, tym większa twardość. Dlatego w rzeczywistej produkcji wielkość cząstek kruszących musi być odpowiednio dostosowana do wydajności produkcyjnej różnych zwierząt i wielkości otworu matrycy pierścieniowej.

2) Poprzez obróbkę dmuchaniem surowców można usunąć toksyny z surowców, zabić bakterie, wyeliminować szkodliwe substancje, denaturację białek w surowcach i pełną żelatynizację skrobi. Obecnie surowce dmuchane wykorzystywane są głównie do produkcji wysokiej jakości pasz dla prosiąt ssących oraz specjalnych pasz dla produktów wodnych. W przypadku specjalnych produktów wodnych, po spęcznieniu surowców zwiększa się stopień żelatynizacji skrobi, a także wzrasta twardość powstałych cząstek, co jest korzystne dla poprawy stabilności cząstek w wodzie. W przypadku paszy dla prosiąt ssących cząstki muszą być chrupiące i niezbyt twarde, co jest korzystne w żywieniu prosiąt ssących. Jednakże, ze względu na wysoki stopień żelatynizacji skrobi w dmuchanych peletkach dla prosiąt, twardość peletek paszowych jest również stosunkowo duża.

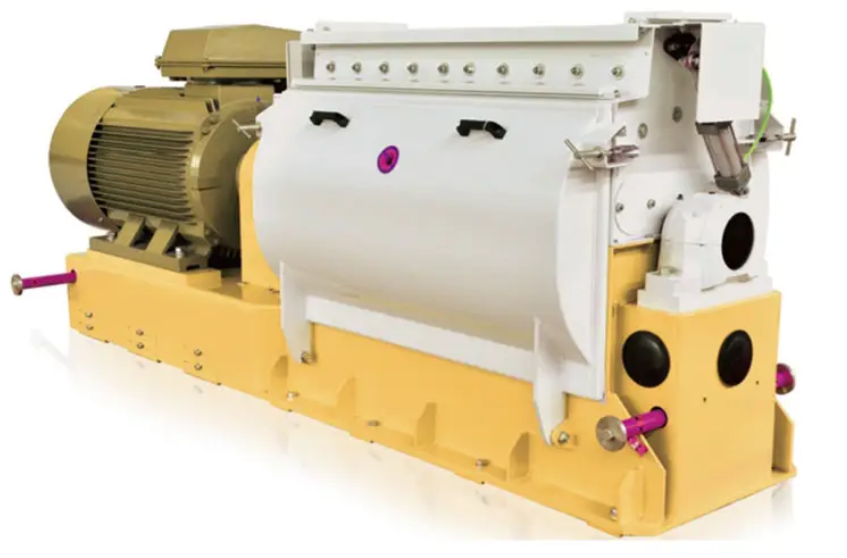

3) Mieszanie surowców może poprawić jednorodność składników o różnej wielkości cząstek, co jest korzystne dla utrzymania zasadniczo stałej twardości cząstek i poprawy jakości produktu. Przy produkcji twardego pelletu dodanie 1% do 2% wilgoci w mieszalniku pomoże poprawić stabilność i twardość pelletu. Jednakże należy również wziąć pod uwagę negatywny wpływ wzrostu wilgoci na suszenie i chłodzenie peletek. Nie sprzyja to także przechowywaniu produktów. Przy produkcji mokrego pelletu paszowego do proszku można dodać od 20% do 30% wilgoci. Łatwiej dodać około 10% wilgoci podczas mieszania niż podczas kondycjonowania. Pellety utworzone z materiałów o wysokiej zawartości wilgoci charakteryzują się niską twardością, miękkością i dobrą smakowitością. Duże przedsiębiorstwa zajmujące się hodowlą mogą wykorzystywać tę mokrą paszę w formie pelletu. Mokry pellet na ogół nie jest łatwy do przechowywania i zazwyczaj należy go podawać natychmiast po wyprodukowaniu. Dodawanie oleju podczas procesu mieszania jest powszechnie stosowanym procesem dodawania oleju w warsztatach produkujących pasze. Dodanie 1% do 2% smaru ma niewielki wpływ na zmniejszenie twardości cząstek, natomiast dodanie 3% do 4% smaru może znacznie zmniejszyć twardość cząstek.

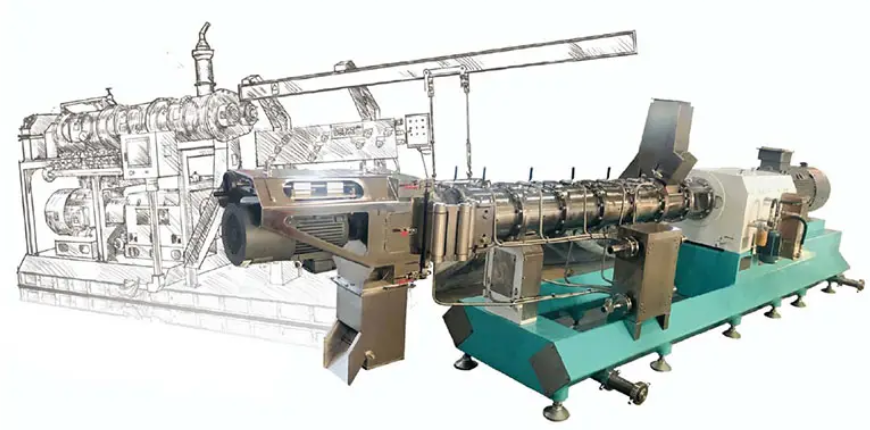

4) Kondycjonowanie parą jest kluczowym procesem w przetwarzaniu paszy peletowej, a efekt kondycjonowania bezpośrednio wpływa na wewnętrzną strukturę i jakość wyglądu peletek. Jakość pary i czas kondycjonowania to dwa ważne czynniki wpływające na efekt kondycjonowania. Wysokiej jakości sucha i nasycona para może zapewnić więcej ciepła w celu podniesienia temperatury materiału i żelowania skrobi. Im dłuższy czas kondycjonowania, tym wyższy stopień żelatynizacji skrobi. Im wyższa wartość, tym gęstsza struktura cząstek po uformowaniu, tym lepsza stabilność i większa twardość. W przypadku paszy dla ryb do kondycjonowania stosuje się zwykle kurtki dwuwarstwowe lub wielowarstwowe, aby zwiększyć temperaturę kondycjonowania i wydłużyć czas kondycjonowania. Bardziej sprzyja poprawie stabilności cząstek paszy dla ryb w wodzie, a twardość cząstek również odpowiednio wzrasta.

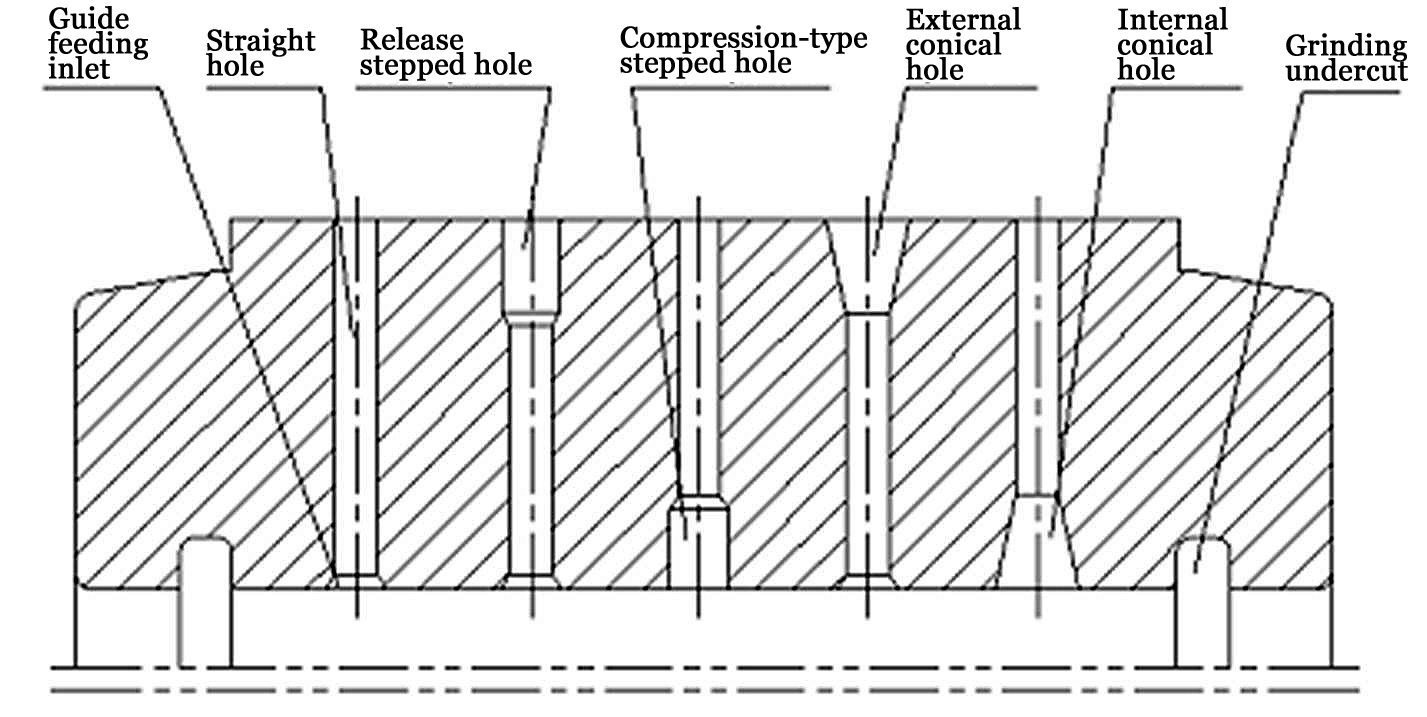

5) Podczas procesu granulacji parametry techniczne, takie jak apertura i stopień sprężania matrycy pierścieniowej, będą również wpływać na twardość cząstek. Twardość cząstek utworzonych przez formy pierścieniowe o tym samym otworze, ale o różnych stopniach sprężania, znacznie wzrośnie wraz ze wzrostem stopnia sprężania. . Wybierając matrycę pierścieniową o odpowiednim stopniu sprężania, można uzyskać cząstki o odpowiedniej twardości. Jednocześnie długość cząstek ma również znaczący wpływ na zdolność cząstek do wytrzymywania ciśnienia. W przypadku cząstek o tej samej średnicy, jeśli cząstki nie mają wad, im większa jest długość cząstki, tym większa jest zmierzona twardość. Dlatego dostosowanie położenia noża w celu utrzymania odpowiedniej długości cząstek może utrzymać zasadniczo stałą twardość cząstek. Średnica cząstek i kształt przekroju poprzecznego również mają pewien wpływ na twardość cząstek. Ponadto materiał matrycy pierścieniowej ma również pewien wpływ na jakość wyglądu i twardość peletek. Istnieją oczywiste różnice pomiędzy granulatem wytwarzanym przez zwykłe stalowe matryce pierścieniowe i matryce pierścieniowe ze stali nierdzewnej.

Aby wydłużyć czas przechowywania produktów paszowych i zapewnić jakość produktu w określonym czasie, wymagana jest niezbędna obróbka susząca i schładzająca cząstki paszowe.