CZĘŚĆ 1: KONTROLA PRZED MONTAŻEM

1. Kontrola matrycy pierścieniowej przed instalacją

Czy powierzchnia robocza jest równa.

Czy rowek jest zużyty i czy gwintowany otwór jest uszkodzony.

Czy średnica otworu i współczynnik kompresji są prawidłowe

Czy na tamborku i stożkowej powierzchni znajdują się wgniecenia lub ślady zużycia, jak pokazano na rysunkach 1 i 2.

2. Kontrola rolek przed instalacją

Czy obrót komponentu jest normalny

Czy krawędź rolki jest zużyta

Czy kształt zęba jest kompletny

3. Sprawdź stan zużycia tamborka i w porę wymień nieskuteczną tamborek

4. Sprawdź zużycie powierzchni montażowej felgi napędowej i na czas wymień uszkodzoną felgę napędową

5. Sprawdź i wyreguluj kąt zgarniacza, aby uniknąć nierównomiernego rozłożenia materiału

6. Czy otwór montażowy stożka zasilającego jest uszkodzony, czy nie

CZĘŚĆ 2: WYMAGANIA DOTYCZĄCE MONTAŻU MATRYCY PIERŚCIENIOWEJ

1. Dokręcić wszystkie nakrętki i śruby symetrycznie wymaganym momentem obrotowym

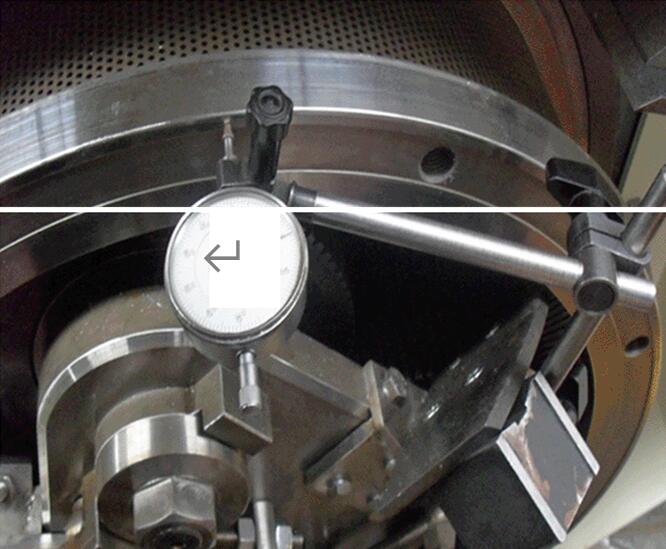

-SZ LH SSOX 1 70 (model 600) jako przykład, moment blokujący matrycę pierścieniową wynosi 30 0 N.m, granulator Fengshang-SZ LH535 X1 90 trzymający śrubę skrzynki trzymającej moment dokręcający 470N.m), klucz dynamometryczny jak pokazano na rysunku 3 ; po zainstalowaniu matrycy pierścieniowej stożkowej powierzchnia czołowa matrycy pierścieniowej powinna znajdować się w odległości 0,20 mm, jak pokazano na rysunku 4.

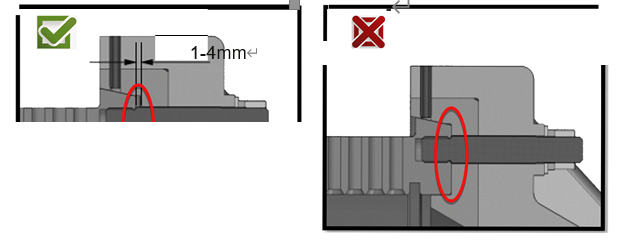

2. Po zainstalowaniu matrycy pierścienia stożkowego luz pomiędzy powierzchnią czołową matrycy pierścienia a powierzchnią czołową kołnierza koła napędowego wynosi 1-4 mm, jak pokazano na rysunku 5, jeśli luz jest zbyt mały lub nie ma luz, należy wymienić felgę napędową, w przeciwnym razie może dojść do złamania śrub mocujących lub matrycy pierścieniowej.

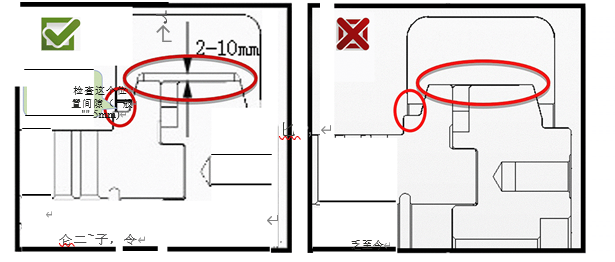

3. Podczas montażu matrycy pierścieniowej dokręć symetrycznie wszystkie nakrętki i śruby zgodnie z wymaganym momentem obrotowym i upewnij się, że szczeliny pomiędzy każdą skrzynką mocującą podczas procesu blokowania są równe. Za pomocą szczelinomierza zmierz szczelinę pomiędzy wewnętrzną dolną powierzchnią skrzynki mocującej a zewnętrzną powierzchnią skrzynki trzymającej matrycę pierścieniową (zwykle 2-10 mm). Jak pokazano na rysunku 6, jeśli szczelina jest zbyt mała lub nie ma jej wcale, należy wymienić skrzynkę przytrzymującą.

4. Szczelina walcowania matrycy powinna wynosić 0,1-0,3 mm, a regulacji można dokonać poprzez kontrolę wzrokową. Kiedy matryca pierścieniowa się obraca, lepiej, aby walcowanie się nie obracało. Kiedy używana jest nowa matryca, zwłaszcza gdy stosowana jest matryca pierścieniowa z małym otworem matrycy, szczelina walcowania matrycy jest zwykle zwiększana, aby zakończyć okres docierania walcowania matrycy i uniknąć zjawiska kalandrowania wylotu dzwonu matrycy pierścieniowej.

5. Po zamontowaniu matrycy pierścieniowej sprawdzić, czy wałek jest dociśnięty do krawędzi

CZĘŚĆ 3: PRZECHOWYWANIE I KONSERWACJA MATRYCY PIERŚCIENIOWEJ

1. Matrycę pierścieniową należy przechowywać w suchym i czystym miejscu oraz oznaczyć specyfikacją.

2. W przypadku matrycy pierścieniowej nieużywanej przez dłuższy czas zaleca się pokrycie jej powierzchni warstwą oleju antykorozyjnego.

3. Jeżeli otwór matrycy pierścieniowej jest zablokowany przez materiał, należy zastosować metodę zanurzenia w oleju lub gotowania w celu zmiękczenia materiału, a następnie dokonać ponownej granulacji.

4. Jeżeli matryca pierścieniowa jest przechowywana dłużej niż 6 miesięcy, należy uzupełnić olej w jej wnętrzu.

5. Po pewnym czasie użytkowania matrycy pierścieniowej należy regularnie sprawdzać, czy na wewnętrznej powierzchni matrycy pierścieniowej nie występują lokalne występy oraz czy otwór prowadzący otworu matrycy jest oszlifowany, uszczelniony lub zakręcony do wewnątrz, jak pokazano na rysunku 8. Jeśli zostanie znaleziony, matryca pierścieniowa jest naprawiana, aby przedłużyć jej żywotność, jak pokazano na rysunku 9. Podczas naprawy należy pamiętać, że najniższa część roboczej wewnętrznej powierzchni matrycy pierścieniowej powinna znajdować się 2 mm nad dolna część przekroku rowek, a po naprawie pozostaje naddatek na regulację wału mimośrodowego.