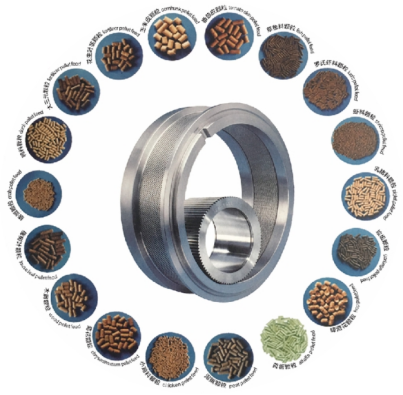

ସାମ୍ପ୍ରତିକ ସମସ୍ୟା ଏବଂ ଭବିଷ୍ୟତର ବିକାଶ ଆବଶ୍ୟକତା ଏବଂ ଫିଡ୍ ପେଲେଟ୍ ମେସିନ୍ ରିଙ୍ଗ୍ ଡାଏର ଧାରା |

ଫିଡ୍ ପେଲେଟ୍ ମେସିନ୍ ରିଙ୍ଗ ଡାଏ ସହିତ ସାମ୍ପ୍ରତିକ ସମସ୍ୟାଗୁଡ଼ିକରେ ପୋଷାକ ଏବଂ ବିଫଳତା, ସାମଗ୍ରୀ ଚୟନ ଏବଂ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ସମସ୍ୟା, ବ୍ୟବହାର ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ସମସ୍ୟା ଇତ୍ୟାଦି ଅନ୍ତର୍ଭୁକ୍ତ | ଏହାର ବିକାଶ ଧାରା ସାମଗ୍ରୀ ବିଜ୍ଞାନର ବିକାଶ, ଡିଜାଇନ୍ ସିଦ୍ଧାନ୍ତ ଏବଂ ବ techn ଷୟିକ ଉଦ୍ଭାବନ ଏବଂ ଗ୍ରାନୁଲେସନ୍ ପ୍ରକ୍ରିୟାର ଅପ୍ଟିମାଇଜ୍ ଅନ୍ତର୍ଭୁକ୍ତ କରେ | ।

ଫିଡ୍ ପେଲେଟ୍ ମେସିନ୍ ସହିତ ସାମ୍ପ୍ରତିକ ସମସ୍ୟାଗୁଡିକ ରିଙ୍ଗ୍ ଡାଏ:

ପିନ୍ଧିବା ଏବଂ ବିଫଳତା ସମସ୍ୟା :। ସାଧାରଣ ଅପରେସନ୍ ସମୟରେ, ରିଙ୍ଗ୍ ଡାଏ ଏବଂ ସାମଗ୍ରୀ ମଧ୍ୟରେ ଘର୍ଷଣ ଧୀରେ ଧୀରେ ପିନ୍ଧିବା ଏବଂ ଛିଣ୍ଡିବା | ବିଫଳତାର ମୁଖ୍ୟ କାରଣ ହେଉଛି ଘୃଣ୍ୟ ପୋଷାକ ଏବଂ ଥକାପଣ କ୍ଷତି |

ବିଫଳତା ଘଟଣାଗୁଡ଼ିକୁ ତିନୋଟି ଶ୍ରେଣୀରେ ବିଭକ୍ତ କରାଯାଇପାରେ: ବର୍ଦ୍ଧିତ ଡିସଚାର୍ଜ ଆପେଚର, ଭିତର ପୃଷ୍ଠରେ ଘୋର ଅସମାନତା ଏବଂ ଆଭ୍ୟନ୍ତରୀଣ ବ୍ୟାସ ବୃଦ୍ଧି ହେତୁ ଗଠନମୂଳକ ଶକ୍ତି ହ୍ରାସ | କଞ୍ଚାମାଲ କଣିକା ଆକାର, ଅପରିଷ୍କାର ବିଷୟବସ୍ତୁ, ବାଷ୍ପ ଯୋଗ, ରିଙ୍ଗ ଡାଏ ଏବଂ ପ୍ରେସର ରୋଲର ମଧ୍ୟରେ ବ୍ୟବଧାନ, ଏବଂ ସ୍ପ୍ରେଡରର ସ୍ଥାପନ କୋଣ ପରି କାରକଗୁଡିକ ପରିଧାନ ହାର ଏବଂ ରିଙ୍ଗ ଡାଏ ଜୀବନ ଉପରେ ପ୍ରଭାବ ପକାଇପାରେ |

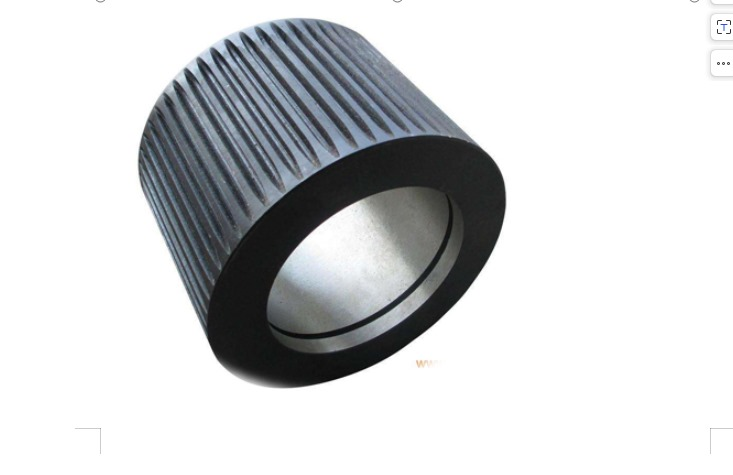

ସାମଗ୍ରୀ ଚୟନ ଏବଂ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ସମସ୍ୟା :। ରିଙ୍ଗ୍ ଡିସ୍ ସାଧାରଣତ all ଆଲୟ ଷ୍ଟିଲ୍, କାର୍ବନ ଷ୍ଟିଲ୍ କିମ୍ବା ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲରେ ତିଆରି | ବିଭିନ୍ନ ସାମଗ୍ରୀର ଚୟନ ରିଙ୍ଗ ଡାଏର ସ୍ଥାୟୀତ୍ୱ ଏବଂ ଗ୍ରାନୁଲେସନ୍ ପ୍ରଭାବକୁ ସିଧାସଳଖ ପ୍ରଭାବିତ କରିବ |

ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାରେ, ଉତ୍ତାପ ଚିକିତ୍ସା ଏବଂ CNC ଡ୍ରିଲିଂ ସଠିକତା ଉଭୟ ରିଙ୍ଗ ଡାଏର କାର୍ଯ୍ୟଦକ୍ଷତା ଏବଂ ସେବା ଜୀବନକୁ ପ୍ରଭାବିତ କରିଥାଏ |

ବ୍ୟବହାର ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ସମସ୍ୟା :। ବ୍ୟବହାର ସମୟରେ ପେଲେଟ ମେସିନର ପର୍ଯ୍ୟାପ୍ତ ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ ରିଙ୍ଗ ଡାଏକୁ କ୍ଷତି ପହଞ୍ଚାଇପାରେ |

ରିଙ୍ଗ୍ ଡାଏକୁ ବଦଳାଇବାବେଳେ, ପ୍ରେସର ରୋଲର ସହିତ ସୁସଙ୍ଗତତା ନିଶ୍ଚିତ କରିବା ଆବଶ୍ୟକ, ନଚେତ୍ ଏହା ଅଜବତା ଏବଂ ଅସମାନ ପୋଷାକ ପରି ସମସ୍ୟା ସୃଷ୍ଟି କରିପାରେ |

ମୂଲ୍ୟ ନିୟନ୍ତ୍ରଣ ପ୍ରସଙ୍ଗ: ଗ୍ରାନ୍ୟୁଲେସନ୍ ଶକ୍ତି ବ୍ୟବହାର ସମଗ୍ର କର୍ମଶାଳାର ମୋଟ ଶକ୍ତି ବ୍ୟବହାରର 30% -35% ହିସାବ କରୁଥିବାବେଳେ ରିଙ୍ଗ୍ ଡାଏ କ୍ଷତିର ମୂଲ୍ୟ ଉତ୍ପାଦନ କର୍ମଶାଳାର ସାଜସଜ୍ଜା ମୂଲ୍ୟର 25% -30% ରୁ ଅଧିକ ଅଟେ | ତେଣୁ, ରିଙ୍ଗ ଡାଏର ସେବା ଜୀବନକୁ ଉନ୍ନତ କରିବା ଏବଂ ବଦଳ ସଂଖ୍ୟା ହ୍ରାସ କରିବା ଖର୍ଚ୍ଚ ହ୍ରାସ କରିବା ପାଇଁ ପ୍ରଭାବଶାଳୀ ପଦ୍ଧତି |

ଧୀର ବ techn ଷୟିକ ଅଦ୍ୟତନଗୁଡ଼ିକର ସମସ୍ୟା: ଯଦିଓ ରିଙ୍ଗ୍ ଡାଏ ପେଲେଟ୍ ମେସିନ୍ ଫିଡ୍ ଉତ୍ପାଦନରେ ଏକ ପ୍ରମୁଖ ଉପକରଣ, ଏହାର ବ techn ଷୟିକ ଅଦ୍ୟତନ ଏବଂ ଅଭିନବ ଗତି ଅପେକ୍ଷାକୃତ ଧୀର, ବିଶେଷକରି କିଛି ପଛୁଆ ଉତ୍ପାଦନ ୟୁନିଟ୍ ଗୁଡିକରେ |

ଫିଡ୍ ପେଲେଟ୍ ମେସିନ୍ ରିଙ୍ଗ୍ ଡାଏର ବିକାଶ ଧାରା:

1. ପଦାର୍ଥ ବିଜ୍ଞାନର ବିକାଶ :। ନୂତନ ସାମଗ୍ରୀର ଗବେଷଣା ଏବଂ ପ୍ରୟୋଗ ସହିତ, ଯେପରିକି ରିଙ୍ଗ ଡିଜ୍ ଉତ୍ପାଦନ ପାଇଁ ଅଧିକ ପରିଧାନ-ପ୍ରତିରୋଧକ ଏବଂ ଥକ୍କା ପ୍ରତିରୋଧକ ସାମଗ୍ରୀ ବ୍ୟବହାର କରିବା ସହିତ ସେମାନଙ୍କର କାର୍ଯ୍ୟ ଜୀବନ ଏବଂ ଗ୍ରାନୁଲେସନ୍ ଦକ୍ଷତା ବହୁ ଉନ୍ନତ ହେବ |

2. ଡିଜାଇନ୍ ସିଦ୍ଧାନ୍ତ ଏବଂ ବ techn ଷୟିକ ଉଦ୍ଭାବନ: ନିରନ୍ତର ଅନୁସନ୍ଧାନ ଏବଂ ବିକାଶ ରିଙ୍ଗ୍ ଡାଏ ଡିଜାଇନ୍ ସିଦ୍ଧାନ୍ତରେ ନୂତନତ୍ୱକୁ ପ୍ରୋତ୍ସାହିତ କରିବ, ଯେପରିକି ରିଙ୍ଗ୍ ଡାଏ ଷ୍ଟ୍ରକଚରାଲ୍ ପାରାମିଟର, ମୋସନ୍ ସିମୁଲେସନ୍ ଆନାଲିସିସ୍ ଇତ୍ୟାଦି ଅପ୍ଟିମାଇଜ୍ କରିବା, ଯାହା ଦ୍ its ାରା ଏହାର କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ଆହୁରି ଉନ୍ନତ କରିବା ଏବଂ ଗ୍ରାନୁଲେସନ୍ ପ୍ରକ୍ରିୟାକୁ ଅପ୍ଟିମାଇଜ୍ କରିବା |

3. ଗ୍ରାନୁଲେସନ୍ ପ୍ରକ୍ରିୟା ପାରାମିଟରଗୁଡିକୁ ଅପ୍ଟିମାଇଜ୍ କରି, ଯେପରି ପଦାର୍ଥର ଆର୍ଦ୍ରତା ବିଷୟବସ୍ତୁ, ବାଷ୍ପ ଯୋଗ ପରିମାଣ, ଚାପ ଦବାଇ ଇତ୍ୟାଦି ସଜାଡିବା ଦ୍ the ାରା ଗ୍ରାନୁଲେସନ୍ ଗୁଣ ଏବଂ ଉତ୍ପାଦନ ଦକ୍ଷତା ଉନ୍ନତ ହୋଇପାରିବ ଏବଂ ସ୍ୱୟଂଚାଳିତ ଏବଂ ବୁଦ୍ଧି ବୃଦ୍ଧି କରାଯାଇପାରିବ |

4। ରିଅଲ୍-ଟାଇମ୍ରେ ଗ୍ରାନୁଲେସନ୍ ପ୍ରକ୍ରିୟା ଉପରେ ନଜର ରଖିବା ଏବଂ ସଜାଡିବା ପାଇଁ ସ୍ୱୟଂଚାଳିତ ନିୟନ୍ତ୍ରଣ ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ଏବଂ ବୁଦ୍ଧିମାନ ପ୍ରଣାଳୀ ବ୍ୟବହାର କରନ୍ତୁ, ସୁନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ରିଙ୍ଗ୍ ଡାଏ ସର୍ବୋପରି ଅବସ୍ଥାରେ କାର୍ଯ୍ୟ କରେ ଏବଂ ମାନବ କାର୍ଯ୍ୟକ୍ଷମ ତ୍ରୁଟି ହ୍ରାସ କରେ |

4. ପରିବେଶ ଏବଂ ସ୍ଥିରତା ବିଚାର :। ରିଙ୍ଗ ଡାଏର ଡିଜାଇନ୍ ଏବଂ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାରେ ପରିବେଶ ସୁରକ୍ଷା ଧାରଣାକୁ ଅନ୍ତର୍ଭୂକ୍ତ କରିବା ଯେପରିକି ଅକ୍ଷୟ ସାମଗ୍ରୀ ବ୍ୟବହାର କରିବା ଏବଂ ଶକ୍ତି ବ୍ୟବହାର ହ୍ରାସ କରିବା ପରିବେଶ ସଂରକ୍ଷଣର ବିଶ୍ୱ ଧାରା ସହିତ ମେଳ ଖାଉଛି |