Partikkelhardhet er en av kvalitetsindikatorene som hver fôrbedrift legger stor vekt på. I husdyr- og fjørfefôr vil høy hardhet føre til dårlig smak, redusere fôropptak og til og med forårsake munnsår hos pattegriser. Men hvis hardheten er lav, vil pulverinnholdet avta. Økning, spesielt den lave hardheten til pelletsmaterialer vil også forårsake ugunstige kvalitetsfaktorer som fôrklassifisering. Derfor må bedriftene sørge for at fôrhardheten oppfyller kvalitetskravene. I tillegg til å justere fôrformelen, fokuserer de også på de ulike stadiene i produksjons- og bearbeidingsprosessen, som også vil ha en avgjørende innvirkning på hardheten til pelletsfôret.

1) Faktoren som spiller en avgjørende rolle for hardheten til partiklene i maleprosessen er malepartikkelstørrelsen til råvarene. Generelt sett er det slik at jo finere malepartikkelstørrelsen på råvarene er, jo lettere er det for stivelse å gelatinisere under kondisjoneringsprosessen, og jo sterkere bindeeffekt i pellets. Jo mindre lett brytes, jo større hardhet. Derfor, i faktisk produksjon, må knusepartikkelstørrelsen justeres på passende måte i henhold til produksjonsytelsen til forskjellige dyr og størrelsen på ringdyseåpningen.

2) Gjennom pustebehandling av råvarer kan giftstoffer i råvarene fjernes, bakterier kan drepes, skadelige stoffer kan elimineres, proteinene i råvarene kan denatureres, og stivelsen kan bli fullstendig gelatinisert. For tiden brukes puffede råvarer hovedsakelig til produksjon av høyverdig pattegrisfôr og spesielt akvatisk produktfôr. For spesielle akvatiske produkter, etter at råvarene er puffet, øker graden av stivelsesgelatinisering og hardheten til de dannede partiklene øker også, noe som er gunstig for å forbedre stabiliteten til partiklene i vann. For pattegrisefôr kreves det at partiklene er sprø og ikke for harde, noe som er gunstig for fôring av pattegriser. På grunn av den høye graden av stivelsesgelatinering i puffede pattegrispellets, er hardheten til fôrpelletene også relativt stor.

3) Blandingen av råvarer kan forbedre jevnheten til ulike partikkelstørrelseskomponenter, noe som er fordelaktig for å holde partikkelhardheten i utgangspunktet konsistent og forbedre produktkvaliteten. Ved produksjon av hardt pelletsfôr vil tilsetning av 1 % til 2 % fuktighet i blanderen bidra til å forbedre stabiliteten og hardheten til pelletsfôret. Det er imidlertid også nødvendig å vurdere de negative effektene av økningen i fuktighet på tørking og avkjøling av pellets. Det er heller ikke gunstig for produktlagring. Ved produksjon av våt pelletsfôr kan opptil 20 % til 30 % fuktighet tilsettes pulveret. Det er lettere å tilsette ca. 10 % fuktighet under blandingsprosessen enn under kondisjoneringsprosessen. Pellets laget av materialer med høy fuktighet har lav hardhet, mykhet og god smak. Storskala oppdrettsbedrifter kan bruke dette våte pelletsfôret. Våte pellets er generelt ikke enkle å lagre og må vanligvis mates umiddelbart etter produksjon. Tilsetning av olje under blandingsprosessen er en vanlig oljetilsetningsprosess i fôrproduksjonsverksteder. Tilsetning av 1 % til 2 % fett har liten effekt på å redusere hardheten til partiklene, mens tilsetning av 3 % til 4 % fett kan redusere hardheten til partiklene betydelig.

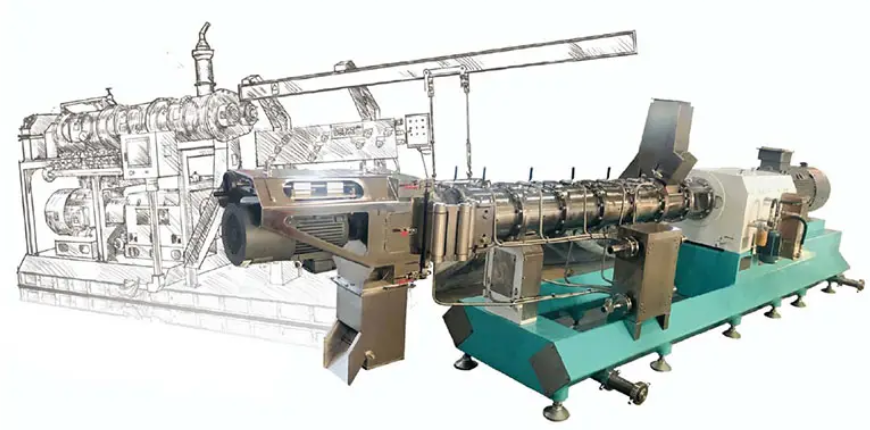

4) Dampkondisjonering er en nøkkelprosess i pelletsfôrbehandling, og kondisjoneringseffekten påvirker direkte den indre strukturen og utseendet til pellets. Dampkvalitet og kondisjoneringstid er to viktige faktorer som påvirker kondisjoneringseffekten. Tørr og mettet damp av høy kvalitet kan gi mer varme for å øke temperaturen på materialet og gelatinisere stivelsen. Jo lengre kondisjoneringstiden er, desto høyere grad av stivelsesgelatinering. Jo høyere verdi, jo tettere er partikkelstrukturen etter dannelse, jo bedre stabilitet, og jo større hardhet. For fiskefôr brukes vanligvis dobbeltlags- eller flerlagsjakker til kondisjonering for å øke kondisjoneringstemperaturen og forlenge kondisjoneringstiden. Det er mer egnet til å forbedre stabiliteten til fiskefôrpartikler i vann, og hardheten til partiklene øker også tilsvarende.

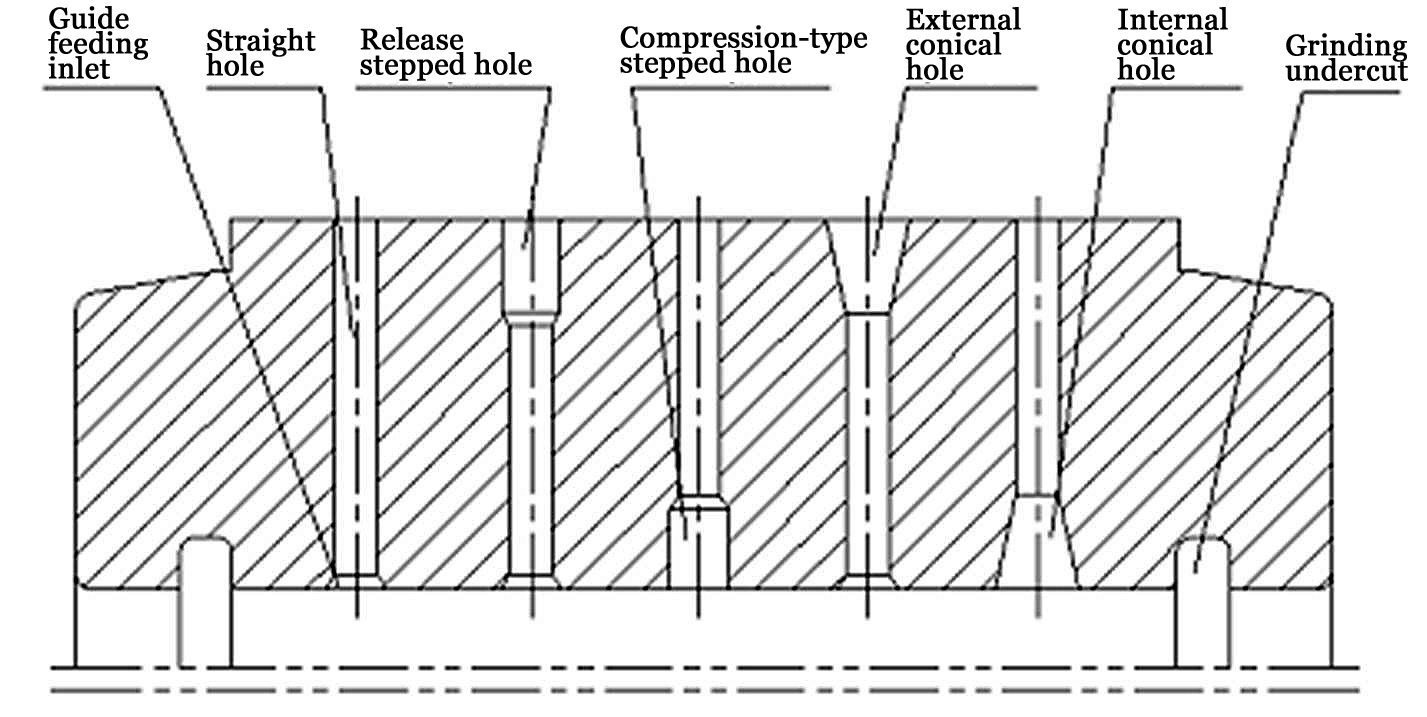

5) Under granuleringsprosessen vil tekniske parametere som blenderåpning og kompresjonsforhold til ringdysen også påvirke hardheten til partiklene. Hardheten til partiklene dannet av ringformer med samme åpning, men forskjellige kompresjonsforhold vil øke betydelig med økningen av kompresjonsforholdet. . Å velge en ringform med passende kompresjonsforhold kan produsere partikler med passende hardhet. Samtidig har lengden på partiklene også en betydelig innvirkning på partiklenes trykkbæreevne. For partikler med samme diameter, hvis partiklene ikke har noen defekter, jo lengre partikkellengde, desto større blir målt hardhet. Derfor kan justering av posisjonen til kutteren for å opprettholde en passende partikkellengde holde hardheten til partiklene i utgangspunktet konsistent. Partikkeldiameteren og tverrsnittsformen har også en viss innvirkning på partikkelhardheten. I tillegg har materialet til ringformen også en viss innvirkning på utseendekvaliteten og hardheten til pellets. Det er åpenbare forskjeller mellom pelletfôret produsert av vanlige stålringdyser og rustfrie stålringdyser.

For å forlenge lagringstiden til fôrprodukter og sikre produktkvalitet innen et visst tidsrom, kreves det nødvendig tørke- og kjølebehandling av fôrpartikler.