De hardheid van de deeltjes is één van de kwaliteitsindicatoren waar elk diervoederbedrijf veel aandacht aan besteedt. In vee- en pluimveevoeders zal een hoge hardheid een slechte smakelijkheid veroorzaken, de voeropname verminderen en zelfs mondzweren veroorzaken bij speenvarkens. Als de hardheid echter laag is, zal het poedergehalte afnemen. Toename, vooral de lage hardheid van pelletmaterialen, zal ook ongunstige kwaliteitsfactoren veroorzaken, zoals voerclassificatie. Daarom moeten bedrijven ervoor zorgen dat de hardheid van het voer voldoet aan de kwaliteitsnormen. Naast het aanpassen van de voerformule richten zij zich ook op de verschillende fasen van het productie- en verwerkingsproces, wat ook een cruciale impact zal hebben op de hardheid van het pelletvoer.

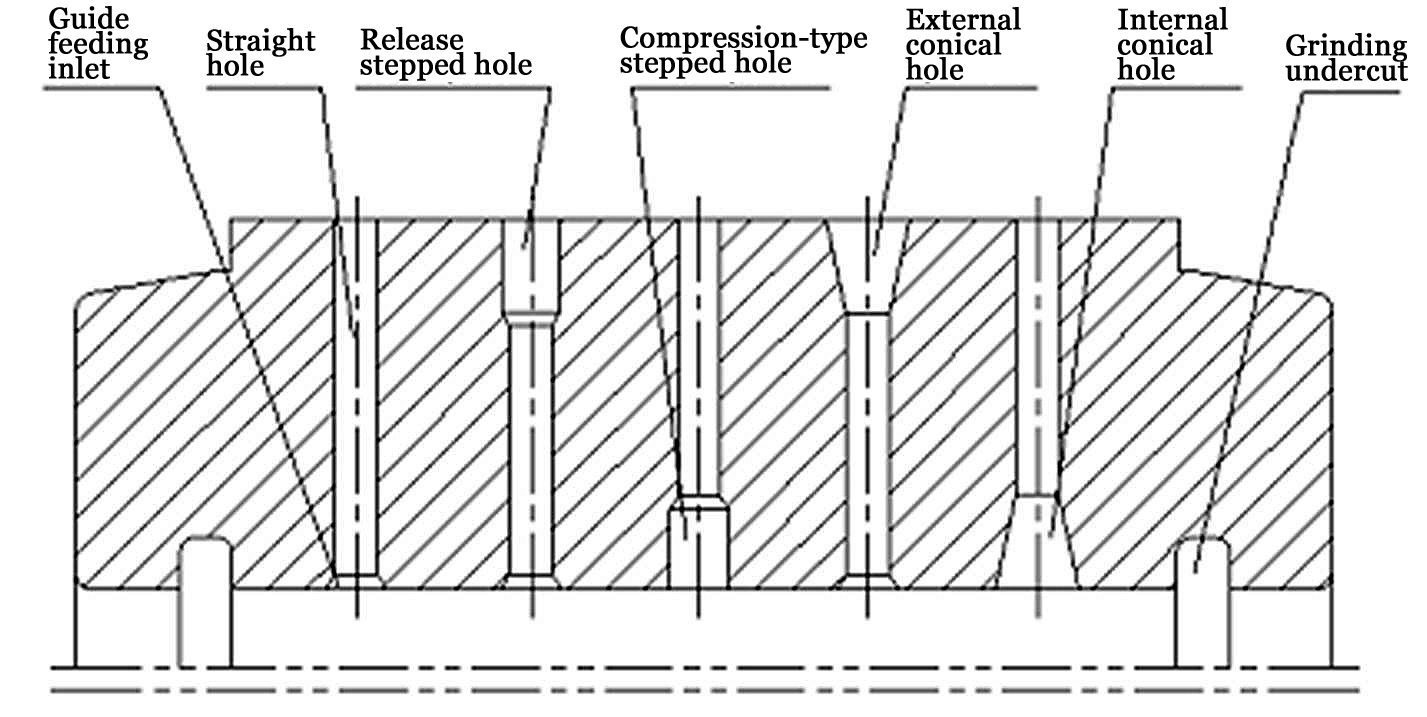

1) De factor die een beslissende rol speelt in de hardheid van de deeltjes in het maalproces is de maaldeeltjesgrootte van de grondstoffen. Over het algemeen geldt dat hoe fijner de maaldeeltjesgrootte van de grondstoffen is, hoe gemakkelijker het zetmeel is om te verstijfselen tijdens het conditioneringsproces, en hoe sterker het bindingseffect in de pellets. Hoe minder gemakkelijk gebroken wordt, hoe groter de hardheid. Daarom moet bij de daadwerkelijke productie de grootte van de verbrijzelende deeltjes op de juiste manier worden aangepast aan de productieprestaties van verschillende dieren en de grootte van de ringmatrijsopening.

2) Door de puffende behandeling van grondstoffen kunnen gifstoffen in de grondstoffen worden verwijderd, kunnen bacteriën worden gedood, kunnen schadelijke stoffen worden geëlimineerd, kunnen de eiwitten in de grondstoffen worden gedenatureerd en kan het zetmeel volledig worden verstijfseld. Momenteel worden gepofte grondstoffen vooral gebruikt bij de productie van hoogwaardig speenvarkensvoer en speciaal aquatisch productvoer. Voor speciale aquatische producten neemt, nadat de grondstoffen zijn gepoft, de mate van zetmeelverstijfseling toe en neemt ook de hardheid van de gevormde deeltjes toe, wat gunstig is voor het verbeteren van de stabiliteit van de deeltjes in water. Voor speenvarkensvoer geldt dat de deeltjes knapperig en niet te hard moeten zijn, hetgeen gunstig is voor het voeren van speenvarkens. Door de hoge mate van zetmeelverstijfseling in gepofte speenvarkenskorrels is echter ook de hardheid van de voederkorrels relatief groot.

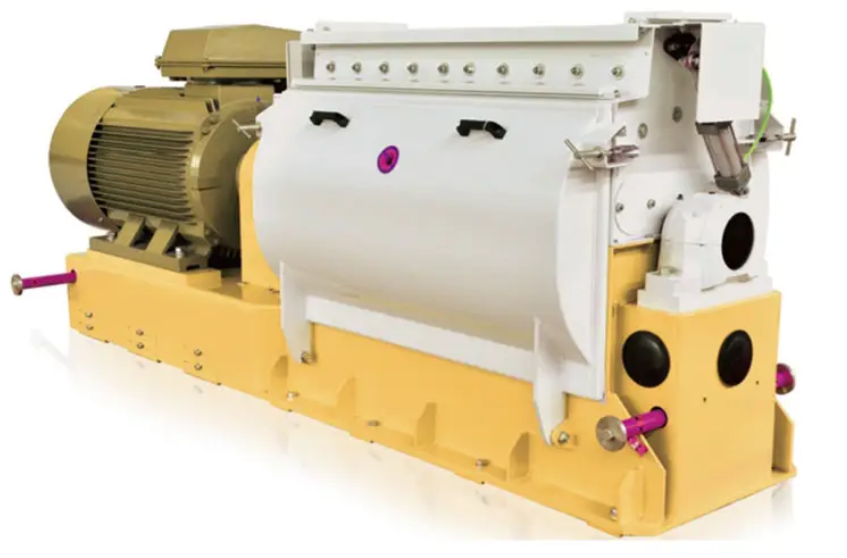

3) Het mengen van grondstoffen kan de uniformiteit van verschillende deeltjesgroottecomponenten verbeteren, wat gunstig is voor het consistent houden van de deeltjeshardheid en het verbeteren van de productkwaliteit. Bij de productie van harde pelletvoer zal het toevoegen van 1% tot 2% vocht in de menger de stabiliteit en hardheid van het pelletvoer helpen verbeteren. Er moet echter ook rekening worden gehouden met de negatieve effecten van de toename van vocht op het drogen en afkoelen van de pellets. Het is ook niet bevorderlijk voor de opslag van producten. Bij de productie van natpelletvoer kan tot 20% tot 30% vocht aan het poeder worden toegevoegd. Het is gemakkelijker om tijdens het mengproces ongeveer 10% vocht toe te voegen dan tijdens het conditioneringsproces. De pellets gevormd uit materialen met een hoog vochtgehalte hebben een lage hardheid, zachtheid en een goede smakelijkheid. Grote veredelingsbedrijven kunnen gebruik maken van dit natpelletvoer. Natte pellets zijn over het algemeen niet gemakkelijk op te slaan en moeten doorgaans onmiddellijk na productie worden gevoerd. Het toevoegen van olie tijdens het mengproces is een veelgebruikt proces voor het toevoegen van olie in werkplaatsen voor de productie van diervoeders. Het toevoegen van 1% tot 2% vet heeft weinig effect op het verminderen van de hardheid van de deeltjes, terwijl het toevoegen van 3% tot 4% vet de hardheid van de deeltjes aanzienlijk kan verminderen.

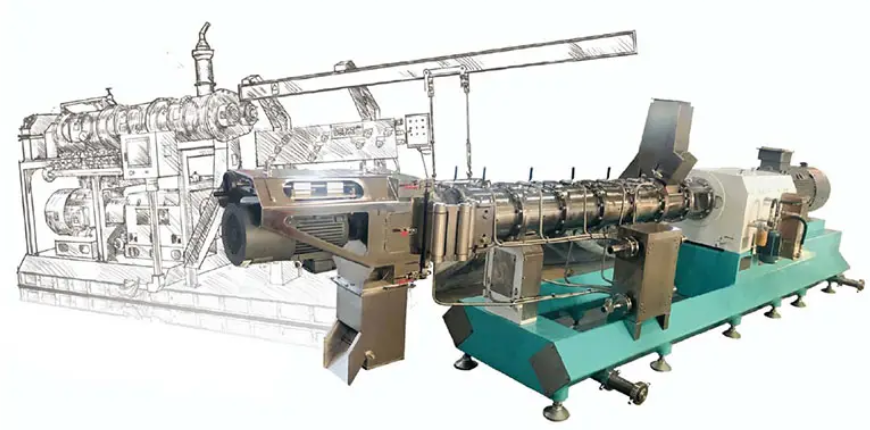

4) Stoomconditionering is een sleutelproces bij de verwerking van pelletvoer en het conditioneringseffect heeft rechtstreeks invloed op de interne structuur en de uiterlijke kwaliteit van de pellets. Stoomkwaliteit en conditioneringstijd zijn twee belangrijke factoren die het conditioneringseffect beïnvloeden. Droge en verzadigde stoom van hoge kwaliteit kan meer warmte leveren om de temperatuur van het materiaal te verhogen en het zetmeel te verstijfselen. Hoe langer de conditioneringstijd, hoe hoger de mate van verstijfseling van het zetmeel. Hoe hoger de waarde, hoe dichter de deeltjesstructuur na vorming, hoe beter de stabiliteit en hoe groter de hardheid. Voor visvoer worden over het algemeen dubbellaagse of meerlaagse jassen gebruikt voor conditionering om de conditioneringstemperatuur te verhogen en de conditioneringstijd te verlengen. Het is bevorderlijker voor het verbeteren van de stabiliteit van visvoerdeeltjes in water, en de hardheid van de deeltjes neemt ook dienovereenkomstig toe.

5) Tijdens het granulatieproces zullen technische parameters zoals de opening en de compressieverhouding van de ringmatrijs ook de hardheid van de deeltjes beïnvloeden. De hardheid van de deeltjes gevormd door ringvormen met dezelfde opening maar verschillende compressieverhoudingen zal aanzienlijk toenemen met de toename van de compressieverhouding. . Door een ringmatrijs met de juiste compressieverhouding te kiezen, kunnen deeltjes met de juiste hardheid worden geproduceerd. Tegelijkertijd heeft de lengte van de deeltjes ook een aanzienlijke invloed op het drukdragend vermogen van de deeltjes. Voor deeltjes met dezelfde diameter: als de deeltjes geen defecten vertonen, geldt: hoe langer de deeltjeslengte, hoe groter de gemeten hardheid. Daarom kan het aanpassen van de positie van de frees om een geschikte deeltjeslengte te behouden de hardheid van de deeltjes in principe consistent houden. De deeltjesdiameter en de vorm van de dwarsdoorsnede hebben ook een zekere invloed op de hardheid van de deeltjes. Bovendien heeft het materiaal van de ringmatrijs ook een zekere invloed op de uiterlijke kwaliteit en hardheid van de pellets. Er zijn duidelijke verschillen tussen het pelletvoer geproduceerd door gewone stalen ringmatrijzen en roestvrijstalen ringmatrijzen.

Om de bewaartijd van voerproducten te verlengen en de productkwaliteit binnen een bepaalde tijd te garanderen, is de noodzakelijke droog- en koelverwerking van voerdeeltjes vereist.