Volgens de International Food Industry Federation (IFIF) wordt de jaarlijkse mondiale productie van samengesteld voedsel geschat op ruim een miljard ton en wordt de jaarlijkse mondiale omzet van de commerciële voedselproductie geschat op ruim 400 miljard dollar (394 miljard euro).

Voerproducenten kunnen zich geen ongeplande stilstand of productiviteitsverlies veroorloven om aan de groeiende vraag te kunnen voldoen. Op fabrieksniveau betekent dit dat zowel de apparatuur als de processen stabiel moeten zijn om aan de vraag te voldoen en tegelijkertijd een gezond bedrijfsresultaat te behouden.

Gemak van automatisering is belangrijk

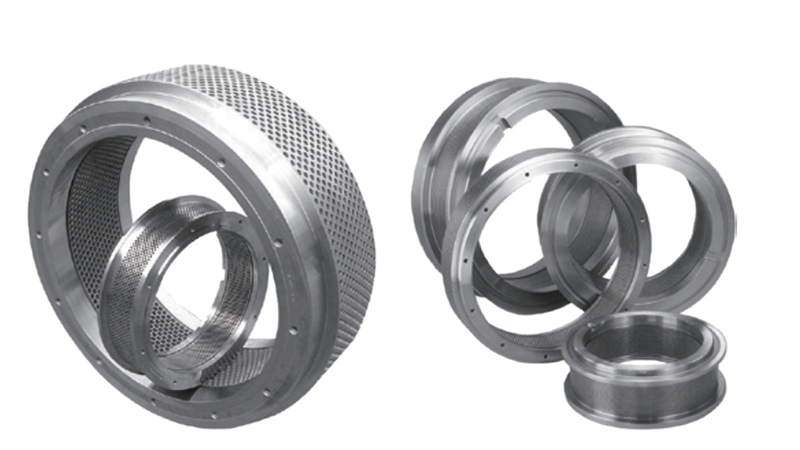

De expertise neemt langzaam af naarmate oudere en ervaren werknemers met pensioen gaan en niet in het vereiste tempo worden vervangen. Als gevolg hiervan zijn geschoolde medewerkers van voermachines van onschatbare waarde en is er een groeiende behoefte om processen op een intuïtieve en gemakkelijke manier te automatiseren, van operators tot handling en productiebeheer. Een gedecentraliseerde benadering van automatisering kan het bijvoorbeeld moeilijk maken om te communiceren met verschillende systemen van verschillende leveranciers, wat op zichzelf voor onnodige uitdagingen kan zorgen, resulterend in ongeplande downtime. Problemen met betrekking tot de beschikbaarheid van reserveonderdelen (pelletmolen, ringmatrijs, toevoermolen) en servicemogelijkheden kunnen echter ook tot kostbare stilstand leiden.

Dit kan eenvoudig worden vermeden door samen te werken met een aanbieder van bedrijfsoplossingen. Omdat het bedrijf te maken heeft met één enkele bron van expertise in alle aspecten van de fabriek en de bijbehorende processen, evenals de relevante wettelijke vereisten. In een diervoederfabriek kunnen factoren als de nauwkeurige dosering van verschillende additieven, temperatuurbeheersing, productconservering en afvalreductie door wassen nauwkeurig worden gecontroleerd, terwijl het hoogste niveau van voederveiligheid behouden blijft. Voederveiligheidseisen kunnen worden gehaald. Voedingswaarde. Dit optimaliseert de algehele werking en uiteindelijk de kosten per ton product. Om het rendement op de investering te maximaliseren en de totale eigendomskosten te verlagen, moet elke stap worden afgestemd op de individuele operatie, terwijl volledige transparantie van het proces wordt gewaarborgd.

Bovendien zorgt nauwe communicatie met toegewijde accountmanagers, mechanische en procesingenieurs ervoor dat de technische mogelijkheden en functionaliteit van uw automatiseringsoplossingen altijd beschermd zijn. Dit vermogen om het proces volledig te controleren garandeert een product van de hoogste kwaliteit en voegt indien nodig ingebouwde traceerbaarheid toe aan upstream- en downstream-elementen. Alle productieprocessen worden online of op locatie ondersteund, van het bestellen van het besturingssysteem tot de directe ondersteuning via internet.

Het maximaliseren van de beschikbaarheid: een centrale zorg

Fabrieksoplossingen kunnen worden gecategoriseerd als alles van bewerkingsapparatuur voor één stuk tot muur- of greenfield-installaties, maar de focus is hetzelfde, ongeacht de projectgrootte. Dat wil zeggen: hoe een systeem, een lijn of een hele plant levert wat nodig is om positieve effecten teweeg te brengen. Het antwoord ligt in de manier waarop oplossingen worden ontworpen, geïmplementeerd en geoptimaliseerd om maximale beschikbaarheid te bieden volgens vastgestelde parameters. Productiviteit is een balans tussen investeringen en winstgevendheid, en de business case is de basis om te bepalen welk niveau bereikt moet worden. Elk detail dat van invloed is op het productiviteitsniveau is een risico voor uw bedrijf, en we raden u ten zeerste aan de evenwichtsoefening aan de experts over te laten.

Door de noodzakelijke verbinding tussen leveranciers met één enkele aanbieder van bedrijfsoplossingen te elimineren, hebben bedrijfseigenaren een partner die zowel verantwoordelijk als aansprakelijk is. Fabrieken vereisen bijvoorbeeld de beschikbaarheid van reserveonderdelen en slijtageonderdelen zoals hamermolenhamers, zeven, wals-/schilfermolenrollen, pelletmolenmatrijzen, molenrollen en molenonderdelen enz. Deze moeten in de kortst mogelijke tijd worden verkregen en worden geïnstalleerd en onderhouden door professionals. Als u een leverancier van fabrieksoplossingen bent, kan het hele proces worden uitbesteed, zelfs als voor sommige elementen een externe leverancier nodig is.

Pas deze kennis vervolgens toe op belangrijke gebieden zoals forecasting. Weten wanneer uw systeem onderhoud nodig heeft, is van cruciaal belang om de uitvaltijd te verminderen en de productiviteit te verhogen. Pelletmolens werken bijvoorbeeld meestal 24/7, dus dit is van fundamenteel belang voor hun succesvolle werking. De oplossingen die momenteel op de markt beschikbaar zijn, monitoren en optimaliseren de prestaties in realtime, sturen factoren zoals trillingen aan en waarschuwen operators tijdig voor mogelijke storingen, zodat ze de stilstand dienovereenkomstig kunnen plannen. In een ideale wereld zou downtime de geschiedenisboeken ingaan, maar in werkelijkheid is dat zo. De vraag is wat er gebeurt als dat gebeurt. Als het antwoord niet luidt: "onze fabrieksoplossingspartner heeft dit probleem al opgelost", is het misschien tijd voor verandering.