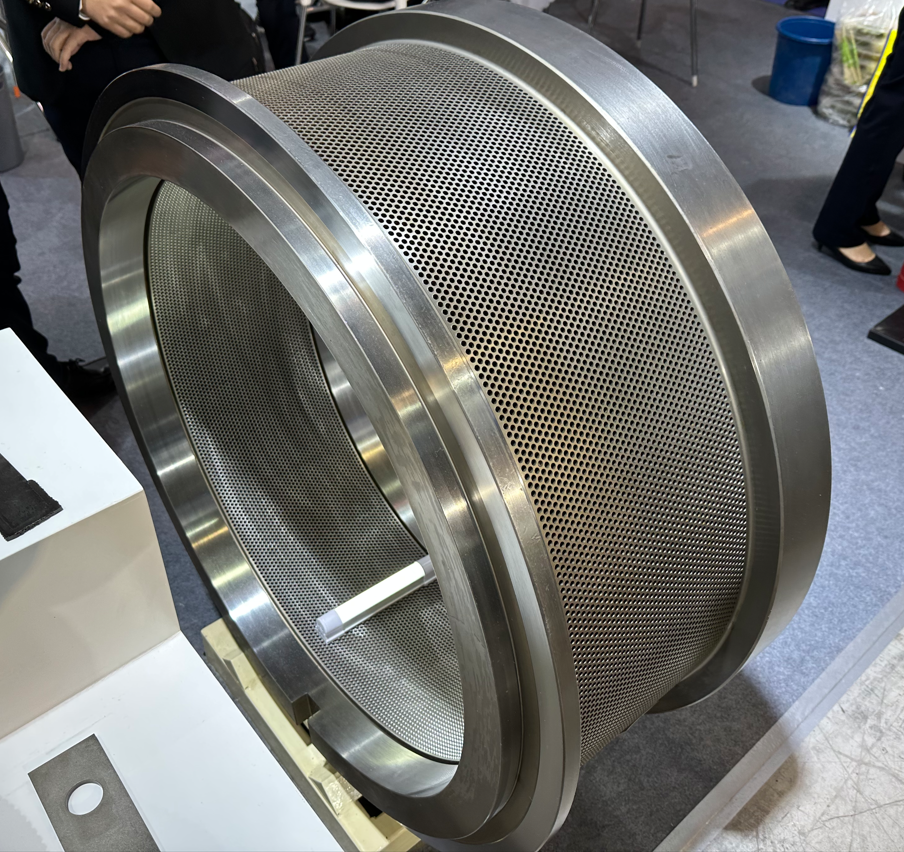

Met de promotie en toepassing van pelletvoer in vee en pluimvee, de aquacultuurindustrie en opkomende industrieën zoals samengestelde meststoffen, hop, chrysanthemum, houtsnippers, pindadoppen en katoenzaadmeel, gebruiken steeds meer eenheden ringmatrijpelletmolens. Vanwege de verschillende voerformules en regionale verschillen hebben gebruikers verschillende eisen aan pelletvoer. Elke voerproducent eist een goede pelletkwaliteit en het hoogste pelleteerrendement voor het geproduceerde pelletvoer. Door de verschillende voerformules is ook de selectie van ringmatrijsparameters bij het persen van deze pelletvoeders anders. De parameters worden voornamelijk weerspiegeld in de materiaalkeuze, poriediameter, porievorm, aspectverhouding en openingsverhouding. De selectie van ringmatrijsparameters moet worden bepaald op basis van de chemische samenstelling en fysische eigenschappen van verschillende grondstoffen waaruit de voerformule bestaat. De chemische samenstelling van grondstoffen omvat voornamelijk eiwitten, zetmeel, vet, cellulose, enz. De fysische eigenschappen van grondstoffen omvatten voornamelijk deeltjesgrootte, vocht, capaciteit, enz.

Vee- en pluimveevoer bevat voornamelijk tarwe en maïs, met een hoog zetmeelgehalte en een laag vezelgehalte. Het is een zetmeelrijk voer. Om dit type voer te persen moet het ervoor zorgen dat het zetmeel volledig verstijfseld is en voldoet aan de hoge temperatuur- en verwerkingsomstandigheden. De dikte van de ringmatrijs is over het algemeen dik en het diafragma is breed en de beeldverhouding ligt over het algemeen tussen 1: 8-1: 10. Vleeskuikens en eenden zijn energierijke voeders met een hoog vetgehalte, gemakkelijke granulatie en een relatief grote halve lengte en diameter tussen 1:13.

Watervoer omvat voornamelijk visvoer, garnalenvoer, schildpaddenvoer met zachte schaal, enz. Visvoer heeft een hoog gehalte aan ruwe vezels, terwijl garnalenvoer en schildpaddenvoer met zachte schaal een laag gehalte aan ruwe vezels en een hoog eiwitgehalte hebben, die tot de hoge gehalten behoren. -eiwitvoer. Aquatische materialen vereisen langdurige stabiliteit van deeltjes in water, een consistente diameter en nette lengte, wat een fijne deeltjesgrootte en een hoge mate van rijping vereist wanneer het materiaal wordt gegranuleerd, en er worden pre-rijpings- en narijpingsprocessen gebruikt. De diameter van de ringmatrijs die voor visvoer wordt gebruikt, ligt doorgaans tussen 1,5 en 3,5, en het bereik van de aspectverhouding ligt doorgaans tussen 1:10 en 1:12. Het openingsbereik van de ringmatrijs die wordt gebruikt voor garnalenvoer ligt tussen 1,5-2,5 en het lengte-diameterverhoudingsbereik ligt tussen 1:11-1:20. De specifieke parameters van de lengte-diameterverhouding worden geselecteerd. Deze moeten worden bepaald op basis van de voedingsindicatoren in de formule en de behoeften van gebruikers. Tegelijkertijd maakt het ontwerp van de matrijsgatvorm niet zo veel mogelijk gebruik van getrapte gaten onder de voorwaarde dat de sterkte het toelaat, om te verzekeren dat de gesneden deeltjes een uniforme lengte en diameter hebben.

De samengestelde meststofformule bestaat voornamelijk uit anorganische meststof, organische meststof en mineralen. Anorganische meststoffen in samengestelde meststoffen zoals ureum zijn corrosiever voor de ringmatrijs, terwijl mineralen ernstig schurend zijn voor het matrijsgat en het binnenkegelgat van de ringmatrijs, en de extrusiekracht relatief hoog is. groot. De gatdiameter van de ringmatrijs voor samengestelde meststoffen is over het algemeen groot, variërend van 3 tot 6. Vanwege de grote slijtagecoëfficiënt is het matrijsgat moeilijk te ontladen, dus de verhouding tussen lengte en diameter is relatief klein, meestal tussen 1:4 -1 : 6 . De meststof bevat bacteriën en de temperatuur mag niet hoger zijn dan 50-60 graden, anders zijn de bacteriën gemakkelijk te doden. Daarom vereist de samengestelde meststof een lagere granulatietemperatuur, en over het algemeen is de wanddikte van de ringmatrijs relatief dun. Vanwege de ernstige slijtage van samengestelde meststoffen op het ringmatrijsgat zijn de eisen aan de gatdiameter niet al te streng. Over het algemeen wordt de ringmatrijs gesloopt als de opening tussen de drukrollen niet kan worden aangepast. Daarom wordt de lengte van het getrapte gat gebruikt om de aspectverhouding te garanderen en de uiteindelijke levensduur van de ringmatrijs te verbeteren.

Het gehalte aan ruwe vezels in hop is hoog en bevat spanningen, en de temperatuur kan over het algemeen niet hoger zijn dan 50 graden, dus de wanddikte van de ringmatrijs voor het persen van hop is relatief dun, en de lengte en diameter zijn relatief kort, over het algemeen ongeveer 1: 5, en de deeltjesdiameter is groter bij 5-6 ertussen.

Chrysanten, pindadoppen, katoenzaadmeel en zaagsel bevatten een grote hoeveelheid ruwe vezels, het ruwe vezelgehalte is meer dan 20%, het oliegehalte is laag, de wrijvingsweerstand van het materiaal dat door het matrijsgat gaat is groot, de granulatie de prestaties zijn slecht en de hardheid van de korrels is vereist. Laag, het is moeilijk om aan de vereisten te voldoen als het in het algemeen kan worden gevormd, de deeltjesdiameter relatief groot is, in het algemeen tussen 6-8, en de aspectverhouding in het algemeen ongeveer 1:4-1:6 is. Omdat dit type voeding een kleine bulkdichtheid en een grote diameter van het matrijsgat heeft, moet tape worden gebruikt om de buitenste cirkel van het matrijsgat af te dichten vóór het granuleren, zodat het materiaal volledig in het matrijsgat kan worden gevuld en kan worden gevormd. , en vervolgens wordt de tape afgescheurd.

Voor de granulatie van verschillende materialen kan het dogma niet strikt worden gevolgd. Het is noodzakelijk om de juiste ringmatrijsparameters en bedrijfsomstandigheden te selecteren op basis van de granulatiekarakteristieken van het materiaal en de specifieke kenmerken van elke diervoederfabrikant. Alleen door aanpassing aan de lokale omstandigheden kan hoogwaardig voer geproduceerd worden.

Oorzaakanalyse en verbeteringsmethode van abnormale deeltjes

Voerproductie-eenheden hebben vaak abnormale pellets bij de productie van voer, wat het uiterlijk en de interne kwaliteit van de pellets beïnvloedt, waardoor de verkoop en de reputatie van de voerfabriek worden aangetast. Hieronder volgt een lijst met redenen voor de abnormale deeltjes die vaak voorkomen in diervoederfabrieken en een lijst met voorgestelde verbeteringsmethoden:

| serienummer | Vormeigenschappen | oorzaak | Het wordt aanbevolen om te veranderen |

| 1 | Er zijn veel scheuren aan de buitenkant van het gebogen deeltje | 1. De frees bevindt zich te ver van de ringmatrijs en is bot 2. Het poeder is te dik 3. Voerhardheid is te laag | 1. Verplaats het mes en vervang het mes 2. Verbeter de verpletterende fijnheid 3. Vergroot de effectieve lengte van het matrijsgat 4. Voeg melasse of vet toe |

| 2 | Er verschijnen horizontale dwarsscheuren | 1. De vezel is te lang 2. De tempereertijd is te kort 3. Overmatige luchtvochtigheid | 1. Controleer de vezelfijnheid 2. Verleng de modulatietijd 3. Controleer de temperatuur van grondstoffen en verminder het vocht tijdens het temperen |

| 3 | Deeltjes veroorzaken verticale scheuren | 1. De grondstof is elastisch, dat wil zeggen dat hij na compressie zal uitzetten 2. Te veel water, er verschijnen scheuren bij het afkoelen 3. De verblijftijd in het matrijsgat is te kort | 1. Verbeter de formule en verhoog de voerdichtheid 2. Gebruik droge, verzadigde stoom voor het tempereren 3. Vergroot de effectieve lengte van het matrijsgat |

| 4 | Stralingsscheuren vanuit een bronpunt | Ongemalen grote korrels (zoals halve of hele maïskorrels) | Controleer de verpletterende fijnheid van grondstoffen en verhoog de uniformiteit van het verpletteren |

| 5 | Het deeltjesoppervlak is ongelijkmatig | 1. Opname van grofkorrelige grondstoffen, onvoldoende ontlaten, niet verzacht, uitsteken uit het oppervlak 2. Er zitten belletjes in de stoom en na granulatie barsten de belletjes en verschijnen er putjes | 1. Controleer de verpletterende fijnheid van grondstoffen en verhoog de uniformiteit van het verpletteren 2. Verbeter de stoomkwaliteit |

| 6 | Bakkebaarden | Te veel stoom, te veel druk, de deeltjes verlaten de ringmatrijs en barsten, waardoor de grondstoffen van de vezeldeeltjes uit het oppervlak steken en snorharen vormen | 1. Verlaag de stoomdruk, gebruik lagedrukstoom (15-20 psi) voor blussen en ontlaten 2. Let erop of de positie van het drukreduceerventiel nauwkeurig is |

| materiaalsoort | soort voer | Ringmatrijsopening |

| hoog zetmeelvoer | Φ2-Φ6 | |

| Pellets voor vee | hoge energie voeding | Φ2-Φ6 |

| Aquatische voerpellets | eiwitrijk voer | Φ1,5-Φ3,5 |

| Samengestelde mestkorrels | ureumhoudend voer | Φ3-Φ6 |

| hoppellets | vezelrijk voer | Φ5-Φ8 |

| Chrysantenkorrels | vezelrijk voer | Φ5-Φ8 |

| Pindaschelpkorrels | vezelrijk voer | Φ5-Φ8 |

| Katoenzaadrompkorrels | vezelrijk voer | Φ5-Φ8 |

| Turfkorrels | vezelrijk voer | Φ5-Φ8 |

| houtpellets | vezelrijk voer | Φ5-Φ8 |