De matrijs is het kernonderdeel van de pelletmolen. En het is de sleutel tothet maken van voederkorrels. Volgens onvolledige statistieken zijn de kosten van het matrijsverlies van de pelletmolen goed voor meer dan 25% van de onderhoudskosten van de hele productiewerkplaats. Voor elke procentpunt stijging van de vergoedingen daalt uw marktconcurrentievermogen met 0,25%. De specificaties van de pelletmolen zijn dus uiterst belangrijk.

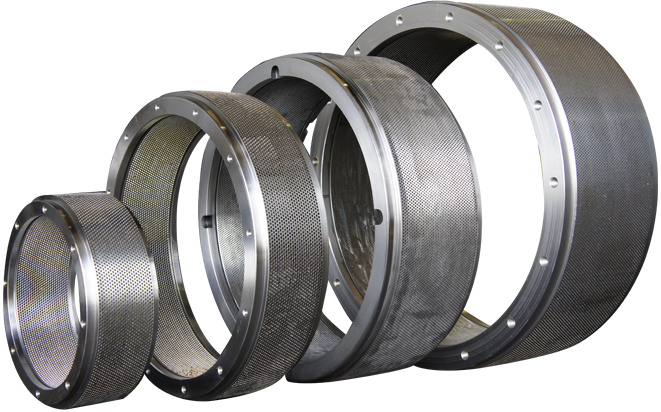

Shanghai Zhengyi (CPSHZY) is een professionalvoerpelletmolenleverancier in China. Wij leveren ringmatrijzenpelletmolen, platte matrijzenpelletmolen en deonderdelen van de pelletmolen, zoals platte matrijzen, ringmatrijzen, pelletmolenrollen en andere onderdelen voor de pelletmachine.

1.Materiaal van de pelletmolen

De pelletmolenmatrijs is over het algemeen gemaakt van koolstofstaal, gelegeerd constructiestaal of roestvrij staal door middel van smeden, bewerken, boren van gaten en warmtebehandelingsprocessen. De gebruiker kan kiezen op basis van de corrosie van de deeltjesgrondstof. Het materiaal van de pelletmolenmatrijs moet gemaakt zijn van gelegeerd staal of roestvrijstalen ringvorm.

Koolstofconstructiestaal, zoals 45 staal, de hardheid van de warmtebehandeling is over het algemeen 45-50 HRC, het is een ringmatrijsmateriaal van lage kwaliteit, de slijtvastheid en corrosieweerstand zijn slecht, nu feitelijk geëlimineerd.

Gelegeerd constructiestaal, zoals 40Cr, 35CrMo, enz., met een warmtebehandelingshardheid boven 50HRC en goede geïntegreerde mechanische eigenschappen. De matrijs gemaakt van dit materiaal heeft een hoge sterkte en slijtvastheid, maar het nadeel is dat de corrosieweerstand niet goed is, vooral niet voor het voeren van vissen.

De prijs van de ringmatrijzen, die zijn gemaakt van materiaal, goudsbloempellets, houtsnippers, stropellets, enz., is veel hoger dan die van roestvrij staal. Zowel 20CrMnTi als 20MnCr5 zijn gelegeerde staalsoorten met een lage carbonering, die beide hetzelfde zijn, behalve dat de eerste Chinees staal is en de laatste Duits staal. Omdat Ti, een chemisch element, zelden verkrijgbaar is in het buitenland, wordt 20CrMnTi of 20CrMn uit China gebruikt in plaats van 20MnCr5 uit Duitsland, zodat dit niet binnen de reikwijdte van gelegeerd constructiestaal valt. De geharde laag van dit staal wordt echter door het carburatieproces beperkt tot een maximale diepte van 1,2 mm, wat ook een voordeel is van de lage prijs van dit staal.

Roestvrijstalen materialen omvatten Duits roestvrij staal X46Cr13, Chinees roestvrij staal 4Cr13, enz. Deze materialen hebben een betere stijfheid en taaiheid, een hogere warmtebehandelingshardheid dan gecarboneerd staal, geharde lagen dan gecarboneerd staal en een goede slijtvastheid en corrosieweerstand, wat resulteert in een langere levensduur en natuurlijk hogere prijzen dan gecarboneerd staal. Door de lange levensduur van het roestvaststalen matrijsstaal is de vervangingsfrequentie laag en daardoor de kosten per ton laag.

Over het algemeen is het matrijsmateriaal voor de pelletmolen met ringmatrijzen gelegeerd constructiestaal en roestvrijstalen materialen.

2.Compressieverhouding van de matrijs van de pelletmolen

ik=d/L

T=L+M

M is de diepte van het verkleinde gat

De compressieverhouding (i) is de verhouding tussen de matrijsgatdiameter (d) en de effectieve lengte (L) van de matrijs.

Afhankelijk van de aard van de grondstof is de verhouding 8-15. De gebruiker kiest de compressieverhouding van de matrijs en past de specifieke compressieverhouding aan, zoals het selecteren van een iets lagere compressieverhouding, wat gunstig is om de output te verhogen, de energieverbruik, verminder de slijtage van de ringvorm, maar verminder ook de kwaliteit van de deeltjes, zoals de pellets zijn niet sterk genoeg, het uiterlijk is los en de lengte is anders, en de poedersnelheid is hoog.

3.Openingssnelheid van de ringmatrijs

De openingssnelheid van de matrijs van de pelletmolen is de verhouding van het totale oppervlak van het matrijsgat tot het effectieve totale oppervlak van de matrijs. In het algemeen geldt: hoe hoger de openingssnelheid van de matrijs, hoe hoger de deeltjesopbrengst. Onder het uitgangspunt van het waarborgen van de sterkte van de matrijs, kan de openingssnelheid van de ringmatrijs zoveel mogelijk worden verbeterd.

Voor sommige grondstoffen is de matrijswand van de pelletmolen, onder voorwaarde van een redelijke compressieverhouding, te dun, zodat de matrijssterkte niet voldoende is en het fenomeen van exploderende matrijs in de productie zal verschijnen. Op dit moment moet de dikte van de ringmatrijs worden vergroot met als uitgangspunt het garanderen van de effectieve lengte van het matrijsgat.

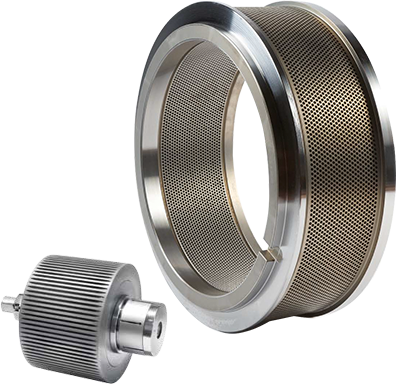

4.Matching tussen pelletmolenmatrijs en rol

Het is de belangrijkste technologie om de efficiëntie van granulatie te verbeteren en de levensduur van de matrijs te verlengen. Het moet 4 aspecten omvatten:

- Nieuwe ringmatrijs met nieuwe aandrukrol, vermijd overmatig gebruik van aandrukrol.

- Afhankelijk van de aard van de materialen, machinetype-eigenschappen van de selectie van verschillende vormen van de drukrol, om de beste extrusie-efficiëntie tussen de matrijs en de rol te bereiken.

- De sleutel tot gap fit is stabiliteit en het principe is: probeer te ontspannen zonder de capaciteit te beïnvloeden.

- Controleer de invoersnelheid, pas de lange en korte positie van de invoerschraper aan om de invoerpositie en de verdeling van de materiaallagen te regelen.

5.Pelletmolen sterven procesverwerking

Ringmatrijsgaten zijn uiterst veeleisend op het gebied van verwerking en verwerkingsapparatuur, en voor roestvrij staal zijn speciale kanonboren en vacuümwarmtebehandelingsapparatuur vereist om ringmatrijzen van hoge kwaliteit te produceren. Het uitstekende vacuümafschrikproces bij hoge temperaturen kan de stijfheid, hardheid, slijtvastheid, vermoeiingssterkte en taaiheid van staal aanzienlijk verbeteren. Het vermogen om voor elk matrijsgat een uitgebalanceerde hardheidslaag te garanderen vereist echter een hoog niveau van verwerkingsvaardigheden en een lange ervaring.

6.De oppervlakteruwheid van de matrijs van de binnenwand van het matrijsgat

Oppervlakteruwheid is ook een belangrijke indicator voor de kwaliteit van de ringmatrijs. Over het algemeen zal een kleine waarde van de ruwheid van het binnenwandoppervlak de kwaliteit van de pasvorm verbeteren, slijtage verminderen en de levensduur van de ringmatrijs verlengen, maar de kosten voor het verwerken van de ringmatrijs zullen toenemen.

De ruwheid van het ringgat heeft ook invloed op de compressieverhouding en de vorming van de deeltjes, evenals op de productie-efficiëntie. Bij dezelfde compressieverhouding van de ringmatrijs geldt: hoe lager de ruwheidswaarde, hoe lager de extrusieweerstand van houtsnippers of voer, hoe soepeler de afvoer, hoe hoger de kwaliteit van de geproduceerde pellets en hoe hoger de productie-efficiëntie. Goede verwerking van ringmatrijsgaten kan oplopen tot 0,8-1,6 micron, de ruwheid van de ringmatrijs is ongeveer 0,8 micron, de juiste machine op het wegwerpmateriaal, geen slijpen.