Particle hardness သည် feed ကုမ္ပဏီတိုင်းကို အထူးဂရုပြုသည့် အရည်အသွေးညွှန်းကိန်းများထဲမှ တစ်ခုဖြစ်သည်။ မွေးမြူရေးနှင့် ကြက်အစာများတွင် မြင့်မားသော မာကျောမှုသည် အရသာခံနိုင်ရည်ကို ညံ့ဖျင်းစေပြီး အစာစားသုံးမှု လျော့နည်းစေကာ နို့စို့ဝက်များတွင် ခံတွင်းအနာများပင် ဖြစ်စေသည်။ သို့သော် မာကျောမှုနည်းပါက အမှုန့်ပါဝင်မှု လျော့နည်းသွားမည်ဖြစ်သည်။ တိုးလာခြင်း၊ အထူးသဖြင့် အလုံးလိုက်ပစ္စည်းများ၏ မာကျောမှုနည်းခြင်းသည် အစားအစာ အမျိုးအစားခွဲခြားခြင်းကဲ့သို့သော အရည်အသွေးမပြည့်မီသော အကြောင်းရင်းများကို ဖြစ်စေသည်။ ထို့ကြောင့် လုပ်ငန်းရှင်များအနေဖြင့် အစားအစာ၏ မာကျောမှုသည် အရည်အသွေးစံနှုန်းများနှင့် ကိုက်ညီကြောင်း သေချာစေရမည်။ အစားအစာဖော်မြူလာကို ချိန်ညှိခြင်းအပြင်၊ ၎င်းတို့သည် ကြိတ်ခွဲအစာ၏ မာကျောမှုအပေါ် အရေးပါသော သက်ရောက်မှုရှိစေမည့် ထုတ်လုပ်မှုနှင့် စီမံဆောင်ရွက်သည့် လုပ်ငန်းစဉ်၏ အဆင့်အမျိုးမျိုးကို အာရုံစိုက်ပါသည်။

1) ကြိတ်ခွဲခြင်းလုပ်ငန်းစဉ်တွင် အမှုန်များ၏ မာကျောမှုတွင် အဆုံးအဖြတ်ပေးသည့်အချက်မှာ ကုန်ကြမ်း၏ အမှုန်အမွှားအရွယ်အစားကို ကြိတ်ခွဲခြင်းဖြစ်သည်။ ယေဘူယျအားဖြင့် ပြောရလျှင် ကုန်ကြမ်း၏ ကြိတ်ချေထားသော အမှုန်အမွှားအရွယ်အစားသည် ပိုကောင်းလေ၊ အေးစက်သည့် လုပ်ငန်းစဉ်အတွင်း ကစီဓာတ်ကို gelatinize လုပ်ရန် လွယ်ကူလေလေ၊ အစေ့အဆန်များအတွင်း ပေါင်းစပ်အကျိုးသက်ရောက်မှု အားကောင်းလေဖြစ်သည်။ ကျိုးလွယ်လေလေ၊ မာကျောလေလေဖြစ်သည်။ ထို့ကြောင့်၊ အမှန်တကယ်ထုတ်လုပ်မှုတွင်၊ ကွဲထွက်သည့်အမှုန်အရွယ်အစားကို မတူညီသောတိရစ္ဆာန်များ၏ထုတ်လုပ်မှုစွမ်းဆောင်ရည်နှင့် Die aperture ကွင်းအရွယ်အစားအလိုက် သင့်လျော်စွာချိန်ညှိရန်လိုအပ်ပါသည်။

2) ကုန်ကြမ်းများကို သန့်စင်ပေးခြင်းဖြင့် ကုန်ကြမ်းအတွင်းရှိ အဆိပ်အတောက်များကို ဖယ်ရှားနိုင်သည်၊ ဘက်တီးရီးယားများကို သေစေနိုင်သည်၊ အန္တရာယ်ရှိသော အရာများကို ဖယ်ရှားနိုင်သည်၊ ကုန်ကြမ်းအတွင်းရှိ ပရိုတင်းဓာတ်များကို ညစ်နွမ်းစေကာ၊ ကစီဓာတ်ကို အပြည့်အဝ gelatinize လုပ်နိုင်သည်။ လက်ရှိတွင် ပဲမှုန့်ကုန်ကြမ်းများကို အဆင့်မြင့် နို့စို့ဝက်အစာနှင့် အထူးရေထွက်ပစ္စည်းအစာများ ထုတ်လုပ်ရာတွင် အဓိကအားဖြင့် အသုံးပြုကြသည်။ အထူးရေနေထွက်ကုန်များအတွက်၊ ကုန်ကြမ်းများ ပွက်ပွက်ဆူလာပြီးနောက်၊ ကစီဓာတ် gelatinization ပမာဏ တိုးလာပြီး ဖွဲ့စည်းထားသော အမှုန်များ၏ မာကျောမှုလည်း တိုးလာကာ ရေထဲတွင် အမှုန်အမွှားများ၏ တည်ငြိမ်မှုကို ပိုမိုကောင်းမွန်စေပါသည်။ နို့စို့ဝက်အစာအတွက်၊ အမှုန်အမွှားများသည် ကြွပ်ကြွပ်နှင့် မခဲယဉ်းဘဲ နို့စို့ဝက်များ၏ အစာကျွေးခြင်းကို အကျိုးပြုသည်။ သို့ရာတွင်၊ နို့စို့ဝက်ကလေးများတွင် ကစီဓာတ် gelatinization မြင့်မားသောကြောင့် အစာအစေ့များ၏ မာကျောမှုမှာလည်း အတော်လေး ကြီးမားပါသည်။

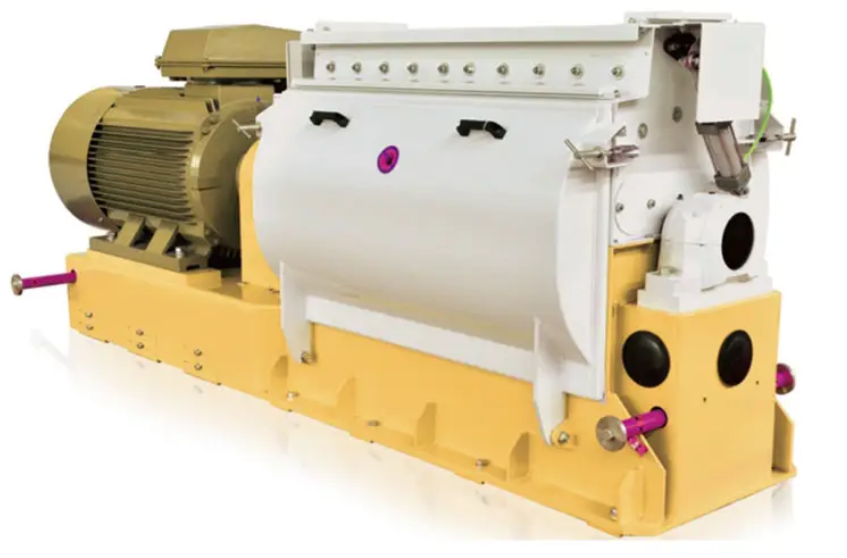

3) ကုန်ကြမ်းများကို ရောစပ်ခြင်းသည် အမျိုးမျိုးသော အမှုန်အမွှားအရွယ်အစား အစိတ်အပိုင်းများ၏ တူညီမှုကို တိုးတက်စေပြီး အမှုန်၏ မာကျောမှုကို အခြေခံအားဖြင့် တသမတ်တည်း ထိန်းသိမ်းရန်နှင့် ထုတ်ကုန်အရည်အသွေးကို မြှင့်တင်ရန် အကျိုးကျေးဇူးရှိသည်။ ခဲလုံးအစာကျွေးခြင်းတွင်၊ ရောစပ်စက်တွင် အစိုဓာတ် 1% မှ 2% ကိုထည့်ခြင်းဖြင့် pellet feed ၏ တည်ငြိမ်မှုနှင့် မာကျောမှုကို တိုးတက်ကောင်းမွန်စေပါသည်။ သို့ရာတွင် အစေ့များကို အခြောက်ခံခြင်းနှင့် အအေးခံခြင်းတွင် အစိုဓာတ်တိုးလာမှု၏ ဆိုးကျိုးများကို ထည့်သွင်းစဉ်းစားရန် လိုအပ်ပါသည်။ ထုတ်ကုန်သိုလှောင်မှုအတွက်လည်း အဆင်မပြေပါ။ စိုစွတ်သောအမှုန့် ထုတ်လုပ်မှုတွင် အစိုဓာတ် 20% မှ 30% အထိ အမှုန့်ထဲသို့ ထည့်နိုင်သည်။ ရောစပ်သည့် လုပ်ငန်းစဉ်တွင် အစိုဓာတ် 10% ခန့်ကို အေးစက်သည့် လုပ်ငန်းစဉ်တွင် ထည့်ရန် ပိုမိုလွယ်ကူသည်။ အစိုဓာတ်မြင့်သောပစ္စည်းများမှဖွဲ့စည်းထားသော အစေ့များသည် မာကျောမှုနည်းခြင်း၊ ပျော့ပျောင်းပြီး အရသာကောင်းမွန်သည်။ အကြီးစားမွေးမြူရေးလုပ်ငန်းများသည် ဤစိုစွတ်သောအစေ့အဆန်များကို အသုံးပြုနိုင်သည်။ စိုစွတ်သောအစေ့များသည် ယေဘူယျအားဖြင့် သိုလှောင်ရန်မလွယ်ကူဘဲ ထုတ်လုပ်မှုပြီးပြီးချင်း ချက်ခြင်းကျွေးရန် လိုအပ်ပါသည်။ ရောစပ်ခြင်းလုပ်ငန်းစဉ်အတွင်း ဆီထည့်ခြင်းသည် အစားအစာထုတ်လုပ်သည့်အလုပ်ရုံများတွင် အသုံးများသော ဆီထည့်ခြင်းလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ အဆီ၏ 1% မှ 2% ကိုထည့်ခြင်းသည် အမှုန်များ၏ မာကျောမှုကို လျော့ပါးစေပြီး အဆီ၏ 3% မှ 4% သို့ထည့်ခြင်းဖြင့် အမှုန်များ၏ မာကျောမှုကို သိသိသာသာ လျှော့ချနိုင်ပါသည်။

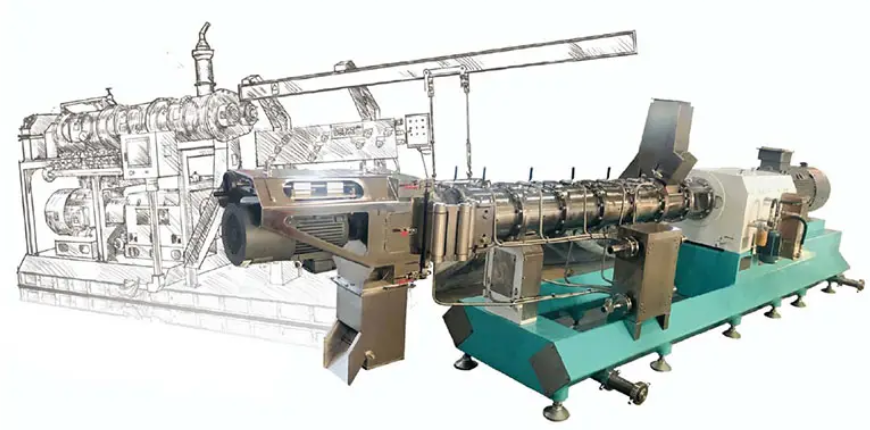

4) Steam conditioning သည် pellet feed processing တွင် အဓိကကျသော လုပ်ငန်းစဉ်ဖြစ်ပြီး၊ conditioning effect သည် pellets များ၏ အတွင်းပိုင်း တည်ဆောက်ပုံနှင့် အသွင်အပြင် အရည်အသွေးကို တိုက်ရိုက် သက်ရောက်မှုရှိပါသည်။ ရေနွေးငွေ့အရည်အသွေးနှင့် အေးစက်ချိန်သည် အေးစက်မှုအကျိုးသက်ရောက်မှုကို ထိခိုက်စေသည့် အရေးကြီးသောအချက်နှစ်ချက်ဖြစ်သည်။ အရည်အသွေးမြင့် ခြောက်သွေ့ပြီး ပြည့်ဝသော ရေနွေးငွေ့သည် ပစ္စည်း၏ အပူချိန်ကို တိုးမြင့်စေပြီး ကစီဓာတ်ကို gelatinize ပြုလုပ်ရန် ပိုမိုအပူပေးနိုင်ပါသည်။ အေးစက်ချိန်ကြာလေ၊ ကစီဓာတ် gelatinization ပမာဏ မြင့်မားလေဖြစ်သည်။ တန်ဖိုးမြင့်လေ၊ ဖွဲ့စည်းပြီးနောက် အမှုန်ဖွဲ့စည်းပုံ ပိုသိပ်သည်းလေ၊ တည်ငြိမ်မှု ပိုကောင်းလေ၊ မာကျောလေလေ ဖြစ်သည်။ ငါးအစာအတွက်၊ အလွှာနှစ်ထပ် သို့မဟုတ် အလွှာအစုံလိုက် အကျီများကို ယေဘူယျအားဖြင့် အေးစက်စက်အပူချိန်ကို တိုးမြှင့်ရန်နှင့် အေးစက်ချိန်ကို တိုးမြှင့်ရန်အတွက် ယေဘူယျအားဖြင့် အသုံးပြုသည်။ ၎င်းသည် ရေထဲတွင် ငါးအစာအမှုန်များ၏ တည်ငြိမ်မှုကို ပိုမိုကောင်းမွန်စေပြီး အမှုန်များ၏ မာကျောမှုလည်း တိုးလာပါသည်။

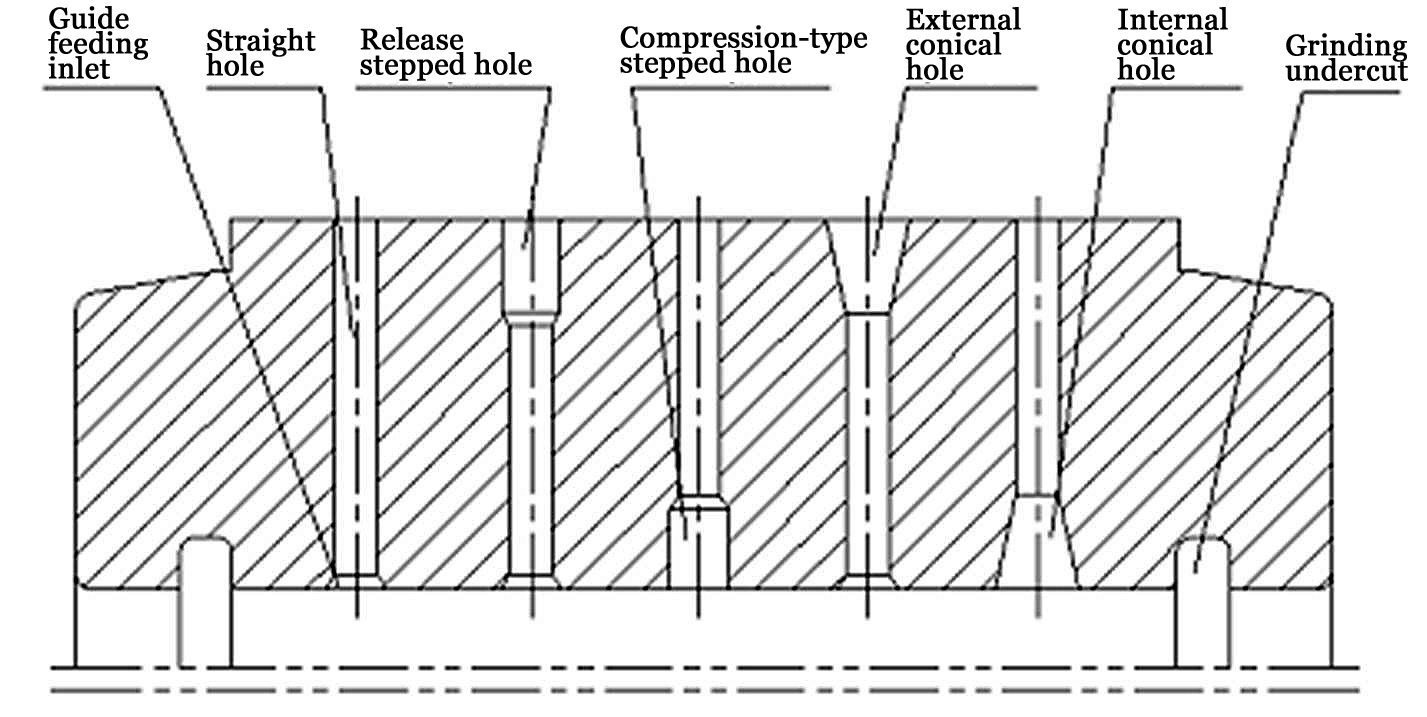

5) granulation လုပ်ငန်းစဉ်အတွင်း၊ ring die ၏ aperture နှင့် compression ratio ကဲ့သို့သော နည်းပညာဆိုင်ရာ ဘောင်များသည် အမှုန်များ၏ မာကျောမှုကိုလည်း သက်ရောက်မှုရှိမည်ဖြစ်သည်။ တူညီသော aperture ရှိသော မှိုကွင်းများဖြင့် ဖွဲ့စည်းထားသော အမှုန်များ၏ မာကျောမှုသည် compression ratio တိုးလာသည်နှင့်အမျှ မတူညီသော compression ratio သိသိသာသာ တိုးလာမည်ဖြစ်သည်။ . သင့်လျော်သော ဖိသိပ်မှုအချိုးဖြင့် အသေခံကွင်းကို ရွေးချယ်ခြင်းသည် သင့်လျော်သော မာကျောမှုရှိသော အမှုန်များကို ထုတ်ပေးနိုင်သည်။ တစ်ချိန်တည်းမှာပင် အမှုန်များ၏ အရှည်သည် အမှုန်များ၏ ဖိအားခံနိုင်မှုအပေါ် သိသာထင်ရှားသော သက်ရောက်မှုရှိသည်။ တူညီသောအချင်းရှိသော အမှုန်များအတွက်၊ အမှုန်များတွင် အပြစ်အနာအဆာမရှိပါက၊ အမှုန်အလျားပိုရှည်လေ၊ တိုင်းတာသော မာကျောလေဖြစ်သည်။ ထို့ကြောင့် သင့်လျော်သော အမှုန်အလျားကို ထိန်းသိမ်းရန် ဖြတ်စက်၏ အနေအထားကို ချိန်ညှိခြင်းဖြင့် အမှုန်များ၏ မာကျောမှုကို အခြေခံအားဖြင့် တသမတ်တည်း ထိန်းထားနိုင်သည်။ အမှုန်အချင်းနှင့် အပိုင်းပိုင်းပုံသဏ္ဍာန်သည်လည်း အမှုန်မာကျောမှုအပေါ် သက်ရောက်မှုရှိသည်။ ထို့အပြင်၊ လက်စွပ်အသေ၏ပစ္စည်းသည် pellet များ၏ပုံပန်းသဏ္ဌာန်အရည်အသွေးနှင့် မာကျောမှုအပေါ်အချို့သောသက်ရောက်မှုရှိသည်။ သာမာန်သံမဏိလက်စွပ်သေများနှင့် သံမဏိလက်စွပ်သေများ မှထုတ်လုပ်သော pellet feed အကြား သိသာထင်ရှားသော ကွာခြားချက်များရှိပါသည်။

အစာကျွေးသည့်ထုတ်ကုန်များ၏ သိုလှောင်ချိန်ကို တိုးမြှင့်ရန်နှင့် သတ်မှတ်ကာလတစ်ခုအတွင်း ထုတ်ကုန်အရည်အသွေးကို သေချာစေရန်အတွက် လိုအပ်သော အခြောက်ခံခြင်းနှင့် အအေးခံခြင်းတို့ကို လုပ်ဆောင်ရန် လိုအပ်ပါသည်။