Die ialah komponen teras dalam kilang pelet. Dan ia adalah kunci kepadamembuat pelet makanan. Mengikut statistik yang tidak lengkap, kos kilang pelet die loss menyumbang lebih daripada 25% daripada kos penyelenggaraan keseluruhan bengkel pengeluaran. Untuk setiap kenaikan mata peratusan dalam yuran, daya saing pasaran anda menurun sebanyak 0.25%. Jadi spesifikasi kilang pelet adalah amat penting.

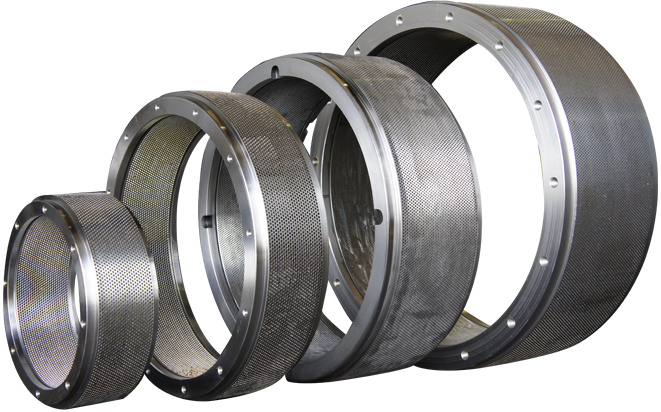

Shanghai Zhengyi (CPSHZY) adalah seorang profesionalkilang pelet makananpembekal di china. Kami membekalkan kilang pelet cincin mati, kilang pelet mati rata danbahagian kilang pelet, seperti die rata, die cincin, roller kilang pelet, dan bahagian lain untuk mesin pelet.

1.Bahan die kilang pelet

Die kilang pelet biasanya diperbuat daripada keluli karbon, keluli struktur aloi atau keluli tahan karat melalui penempaan, pemesinan, lubang penggerudian, dan proses rawatan haba. Pengguna boleh memilih mengikut kakisan bahan mentah zarah. Bahan die kilang pelet hendaklah diperbuat daripada keluli struktur aloi atau acuan cincin keluli tahan karat.

Keluli struktur karbon, seperti keluli 45, kekerasan rawatan habanya secara amnya 45-50 HRC, ia adalah bahan die cincin gred rendah, rintangan haus dan rintangan kakisannya lemah, kini pada dasarnya dihapuskan.

Keluli struktur aloi, seperti 40Cr, 35CrMo, dsb., dengan kekerasan rawatan haba melebihi 50HRC dan sifat mekanikal bersepadu yang baik. Die yang diperbuat daripada bahan ini mempunyai kekuatan tinggi dan rintangan haus, tetapi kelemahannya ialah rintangan kakisan tidak baik, terutamanya untuk memberi makan ikan.

Harga cincin mati, yang diperbuat daripada bahan, pelet marigold, serpihan kayu, pelet jerami, dan lain-lain, jauh lebih tinggi daripada keluli tahan karat. Kedua-dua 20CrMnTi dan 20MnCr5 adalah keluli aloi berkarburasi rendah, kedua-duanya adalah sama, kecuali yang pertama adalah keluli Cina dan keluli Jerman yang terakhir. Oleh kerana Ti, unsur kimia, jarang didapati di luar negara, 20CrMnTi atau 20CrMn dari China digunakan dan bukannya 20MnCr5 dari Jerman, jadi ia tidak termasuk dalam skop keluli struktur aloi. Walau bagaimanapun, lapisan keras keluli ini dihadkan oleh proses pengkarbonan kepada kedalaman maksimum 1.2 mm, yang juga merupakan kelebihan harga keluli ini yang rendah.

Bahan keluli tahan karat termasuk keluli tahan karat Jerman X46Cr13, keluli tahan karat China 4Cr13, dsb. Bahan-bahan ini mempunyai kekakuan dan keliatan yang lebih baik, kekerasan rawatan haba yang lebih tinggi daripada keluli berkarbur, lapisan mengeras daripada keluli berkarbur, dan rintangan haus dan kakisan yang baik, mengakibatkan hayat lebih lama dan harga semula jadi lebih tinggi daripada keluli berkarburkan. Oleh kerana jangka hayat keluli mati keluli tahan karat, kekerapan penggantian adalah rendah dan oleh itu kos setiap tan adalah rendah.

Secara amnya, bahan die untuk kilang pelet cincin mati ialah keluli struktur aloi dan bahan keluli tahan karat.

2.Nisbah mampatan kilang pelet die

i=d/L

T=L+M

M ialah kedalaman lubang yang dikurangkan

Nisbah mampatan (i) ialah nisbah diameter lubang dadu (d) dan panjang berkesan (L) dadu.

Mengikut sifat bahan mentah, nisbahnya ialah 8-15, Pengguna memilih nisbah mampatan dadu, dan melaraskan nisbah mampatan tertentu, seperti memilih nisbah mampatan yang lebih rendah sedikit, yang bermanfaat untuk meningkatkan output, mengurangkan penggunaan tenaga, mengurangkan haus acuan cincin, tetapi juga mengurangkan kualiti zarah, seperti pelet tidak cukup kuat, penampilan longgar dan panjang berbeza, dan kadar serbuk adalah tinggi.

3.Kadar pembukaan cincin mati

Kadar pembukaan die kilang pelet ialah nisbah jumlah keluasan lubang die kepada jumlah kawasan berkesan die. Secara umum, semakin tinggi kadar pembukaan acuan, semakin tinggi hasil zarah. Di bawah premis untuk memastikan kekuatan die, kadar pembukaan die cincin boleh dipertingkatkan sejauh mungkin.

Bagi sesetengah bahan mentah, di bawah keadaan nisbah mampatan yang munasabah, dinding die kilang pelet terlalu nipis, supaya kekuatan die tidak mencukupi, dan fenomena mati meletup akan muncul dalam pengeluaran. Pada masa ini, ketebalan acuan cincin perlu ditingkatkan di bawah premis untuk memastikan panjang berkesan lubang cetakan.

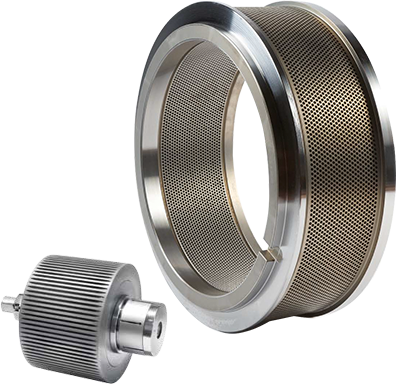

4.Padanan antara die kilang pelet dan penggelek

Ia adalah teknologi yang paling penting untuk meningkatkan kecekapan granulasi dan memanjangkan hayat die. Ia harus merangkumi 4 aspek:

- Die cincin baru dengan penggelek tekanan baru, elakkan penggunaan penggelek tekanan yang berlebihan.

- Mengikut sifat bahan, ciri-ciri jenis mesin pemilihan bentuk yang berbeza penggelek tekanan, untuk mencapai kecekapan penyemperitan terbaik antara die dan roll.

- Kunci kepada gap fit ialah kestabilan dan prinsipnya ialah: tanpa menjejaskan kapasiti, cuba berehat.

- Kawal kelajuan suapan, laraskan kedudukan panjang dan pendek pengikis suapan untuk mengawal kedudukan suapan, pengagihan lapisan bahan.

5.Pemprosesan proses mati kilang pelet

Lubang die cincin sangat menuntut dari segi peralatan pemprosesan dan pemprosesan, dan untuk keluli tahan karat, gerudi pistol khas dan peralatan rawatan haba vakum diperlukan untuk menghasilkan cetakan cincin berkualiti tinggi. Proses pelindapkejutan vakum suhu tinggi yang sangat baik boleh meningkatkan ketegaran, kekerasan, rintangan lelasan, kekuatan keletihan dan keliatan keluli dengan ketara. Walau bagaimanapun, keupayaan untuk menjamin lapisan kekerasan yang seimbang untuk setiap lubang mati memerlukan tahap kemahiran pemprosesan yang tinggi dan pengalaman yang panjang.

6.Kekasaran permukaan die pada dinding dalam lubang die

Kekasaran permukaan juga merupakan penunjuk penting kualiti cetakan cincin. Secara umum, nilai kekasaran permukaan dinding dalam yang kecil akan meningkatkan kualiti kesesuaian, mengurangkan haus dan memanjangkan hayat cincin die, tetapi kos pemprosesan cincin die akan meningkat.

Kekasaran lubang cincin juga mempengaruhi nisbah mampatan dan pembentukan zarah, serta kecekapan pengeluaran. Pada nisbah mampatan die cincin yang sama, semakin rendah nilai kekasaran, semakin rendah rintangan penyemperitan serpihan kayu atau suapan, semakin lancar pelepasan, semakin tinggi kualiti pelet yang dihasilkan dan semakin tinggi kecekapan pengeluaran. Pemprosesan lubang cincin mati yang baik boleh sehingga 0.8-1.6 mikron, kekasaran cincin mati adalah kira-kira 0.8 mikron, mesin yang betul pada bahan pakai buang, tiada pengisaran.