Daļiņu cietība ir viens no kvalitātes rādītājiem, kam katrs barības uzņēmums pievērš lielu uzmanību. Liellopu un mājputnu barībā augsta cietība izraisīs sliktu garšu, samazinās barības uzņemšanu un pat izraisīs mutes čūlas zīdītājām cūkām. Tomēr, ja cietība ir zema, pulvera saturs samazināsies. Pieaugums, īpaši granulu materiālu zemā cietība, radīs arī nelabvēlīgus kvalitātes faktorus, piemēram, barības klasifikāciju. Tāpēc uzņēmumiem ir jānodrošina, lai barības cietība atbilstu kvalitātes standartiem. Papildus barības formulas pielāgošanai tie koncentrējas arī uz dažādiem ražošanas un pārstrādes procesa posmiem, kas arī būtiski ietekmēs granulu barības cietību.

1) Faktors, kam ir izšķiroša nozīme daļiņu cietībā malšanas procesā, ir izejvielu slīpēšanas daļiņu izmērs. Vispārīgi runājot, jo smalkāks ir izejmateriālu malšanas daļiņu izmērs, jo vieglāk ciete želatinizējas kondicionēšanas procesā un jo spēcīgāka ir granulu sasaistes efekts. Jo mazāk viegli saplīst, jo lielāka ir cietība. Tāpēc faktiskajā ražošanā smalcināšanas daļiņu izmērs ir atbilstoši jāpielāgo atbilstoši dažādu dzīvnieku ražošanas veiktspējai un gredzenveida formas atveres izmēram.

2) Izmantojot izejvielu uzpūšanu, izejvielās var noņemt toksīnus, iznīcināt baktērijas, izvadīt kaitīgās vielas, denaturēt izejvielās esošās olbaltumvielas un pilnībā želatinizēt cieti. Pašlaik uzpūstās izejvielas galvenokārt tiek izmantotas augstas kvalitātes zīdītājcūku barības un speciālās ūdens produktu barības ražošanā. Speciālajiem ūdens produktiem pēc izejvielu uzpūšanas palielinās cietes želatinizācijas pakāpe un palielinās arī izveidoto daļiņu cietība, kas ir izdevīgi, lai uzlabotu daļiņu stabilitāti ūdenī. Zīdāmo cūku barībai daļiņām jābūt kraukšķīgām un ne pārāk cietām, kas ir izdevīgi zīdītājcūku barošanai. Tomēr, ņemot vērā augsto cietes želatinizācijas pakāpi uzpūstās zīdītājcūku granulās, arī barības granulu cietība ir salīdzinoši liela.

3) Izejvielu sajaukšana var uzlabot dažādu daļiņu izmēru komponentu viendabīgumu, kas ir izdevīgi, lai saglabātu daļiņu cietību būtībā konsekventu un uzlabotu produktu kvalitāti. Cietās granulu barības ražošanā 1% līdz 2% mitruma pievienošana maisītājā palīdzēs uzlabot granulu barības stabilitāti un cietību. Tomēr jāņem vērā arī mitruma palielināšanās negatīvā ietekme uz granulu žāvēšanu un dzesēšanu. Tas arī neveicina produktu uzglabāšanu. Mitrās granulu barības ražošanā pulverim var pievienot līdz 20% līdz 30% mitruma. Sajaukšanas procesā ir vieglāk pievienot apmēram 10% mitruma nekā kondicionēšanas procesā. Granulām, kas veidotas no materiāliem ar augstu mitruma līmeni, ir zema cietība, maigums un laba garša. Liela mēroga audzēšanas uzņēmumi var izmantot šo mitro granulu barību. Mitrās granulas parasti nav viegli uzglabāt, un tās parasti ir jāpabaro tūlīt pēc ražošanas. Eļļas pievienošana sajaukšanas procesā ir plaši izmantots eļļas pievienošanas process barības ražošanas cehos. 1% līdz 2% smērvielas pievienošana maz ietekmē daļiņu cietības samazināšanos, savukārt 3% līdz 4% smērvielas pievienošana var ievērojami samazināt daļiņu cietību.

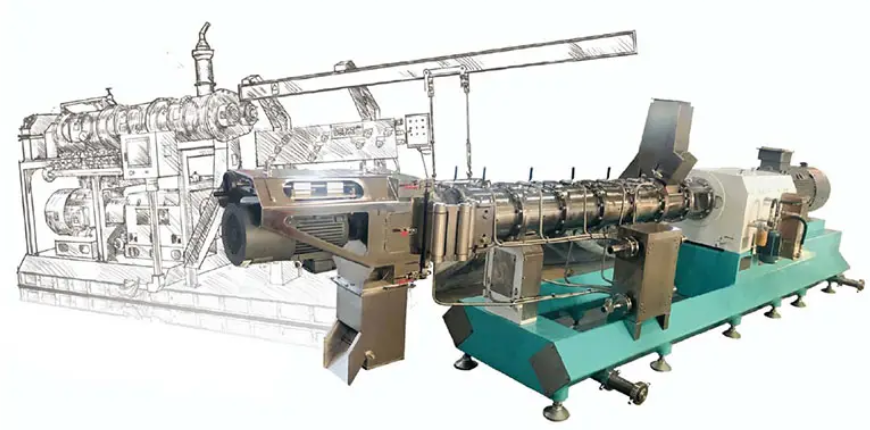

4) Tvaika kondicionēšana ir galvenais process granulu padeves apstrādē, un kondicionēšanas efekts tieši ietekmē granulu iekšējo struktūru un izskata kvalitāti. Tvaika kvalitāte un kondicionēšanas laiks ir divi svarīgi faktori, kas ietekmē kondicionēšanas efektu. Augstas kvalitātes sausais un piesātināts tvaiks var nodrošināt vairāk siltuma, lai paaugstinātu materiāla temperatūru un želatinizētu cieti. Jo ilgāks kondicionēšanas laiks, jo augstāka ir cietes želatinizācijas pakāpe. Jo augstāka vērtība, jo blīvāka ir daļiņu struktūra pēc veidošanās, jo labāka ir stabilitāte un lielāka cietība. Zivju barošanai kondicionēšanai parasti izmanto divslāņu vai daudzslāņu apvalkus, lai paaugstinātu kondicionēšanas temperatūru un pagarinātu kondicionēšanas laiku. Tas vairāk veicina zivju barības daļiņu stabilitātes uzlabošanos ūdenī, un attiecīgi palielinās arī daļiņu cietība.

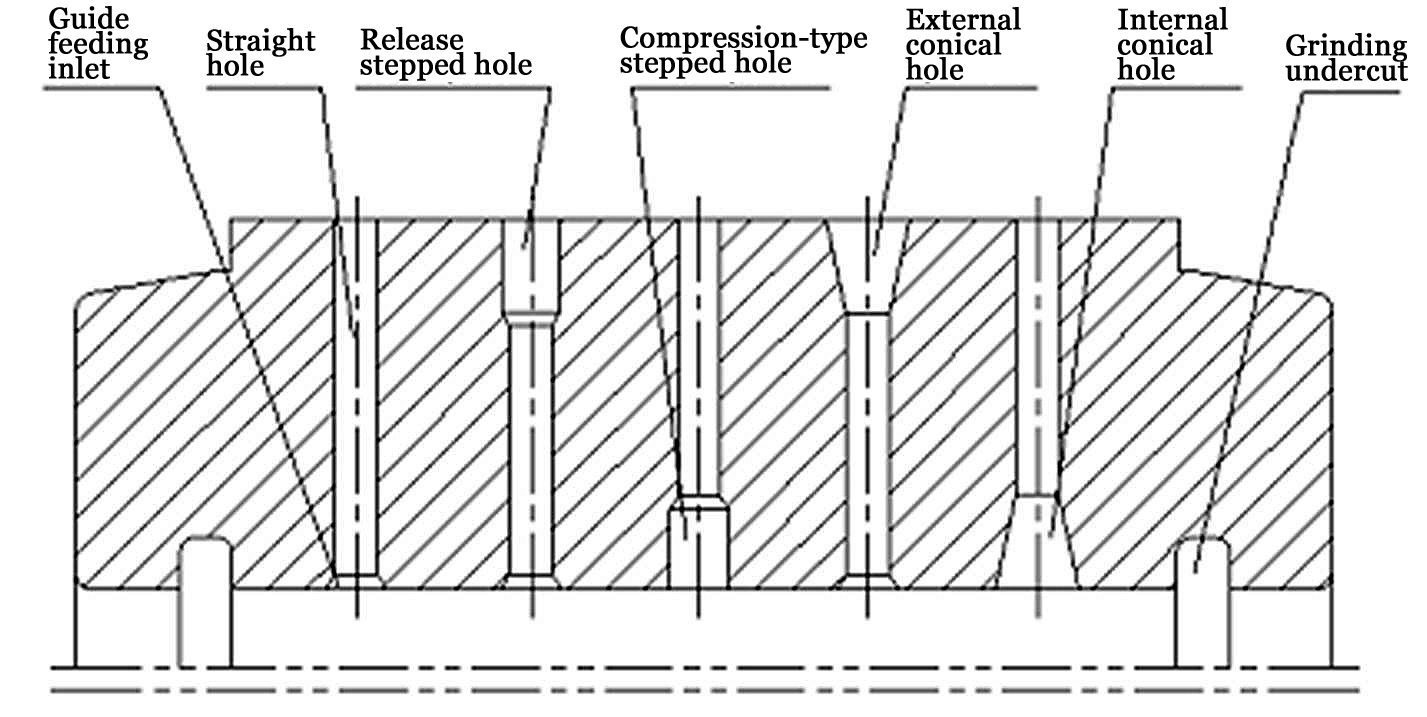

5) Granulēšanas procesa laikā daļiņu cietību ietekmēs arī tādi tehniskie parametri kā gredzenveida formas atvērums un kompresijas pakāpe. Daļiņu cietība, ko veido gredzenveida veidnes ar vienādu apertūru, bet atšķirīgu kompresijas pakāpi, ievērojami palielināsies, palielinoties kompresijas pakāpei. . Izvēloties gredzenveida matricu ar atbilstošu saspiešanas pakāpi, var iegūt atbilstošas cietības daļiņas. Tajā pašā laikā daļiņu garumam ir arī būtiska ietekme uz daļiņu spiediena nestspēju. Tāda paša diametra daļiņām, ja daļiņām nav defektu, jo garāks ir daļiņas garums, jo lielāka ir izmērītā cietība. Tāpēc, pielāgojot griezēja pozīciju, lai saglabātu atbilstošu daļiņu garumu, daļiņu cietība pamatā saglabājas nemainīga. Daļiņu diametram un šķērsgriezuma formai ir arī noteikta ietekme uz daļiņu cietību. Turklāt gredzenveida formas materiālam ir arī zināma ietekme uz granulu izskata kvalitāti un cietību. Pastāv acīmredzamas atšķirības starp granulu padevi, ko ražo parastās tērauda gredzenveida presformas un nerūsējošā tērauda gredzenveida presformas.

Lai pagarinātu barības produktu uzglabāšanas laiku un nodrošinātu produkta kvalitāti noteiktā laika periodā, nepieciešama barības daļiņu nepieciešamā žāvēšana un dzesēšana.