Dalelių kietumas yra vienas iš kokybės rodiklių, kuriam kiekviena pašarus gaminanti įmonė skiria didelį dėmesį. Gyvulių ir naminių paukščių pašaruose didelis kietumas pablogins skonį, sumažins pašaro suvartojimą ir netgi sukels opas žindomoms kiaulėms burnoje. Tačiau jei kietumas mažas, miltelių kiekis sumažės. Padidėjimas, ypač mažas granulių medžiagų kietumas, taip pat sukels nepalankius kokybės veiksnius, tokius kaip pašarų klasifikacija. Todėl įmonės turi užtikrinti, kad pašarų kietumas atitiktų kokybės standartus. Be pašaro formulės koregavimo, jie taip pat sutelkia dėmesį į įvairius gamybos ir perdirbimo proceso etapus, kurie taip pat turės esminės įtakos granulių pašaro kietumui.

1) Šlifavimo proceso dalelių kietumui lemiamą reikšmę turintis veiksnys yra žaliavų šlifavimo dalelių dydis. Paprastai tariant, kuo smulkesnis yra žaliavų malimo dalelių dydis, tuo lengviau krakmolas želatinizuojasi kondicionavimo proceso metu ir tuo stipresnis granulių sukibimas. Kuo mažiau lūžta, tuo didesnis kietumas. Todėl faktinėje gamyboje trupinimo dalelių dydis turi būti tinkamai sureguliuotas, atsižvelgiant į skirtingų gyvūnų gamybos efektyvumą ir žiedinio štampavimo angos dydį.

2) Apdorojant žaliavas, galima pašalinti toksinus iš žaliavų, nužudyti bakterijas, pašalinti kenksmingas medžiagas, denatūruoti žaliavose esančius baltymus, o krakmolas gali būti visiškai želatinizuotas. Šiuo metu išpūstos žaliavos daugiausia naudojamos aukštos kokybės pašarams žindomoms kiaulėms ir specialių vandens produktų pašarams gaminti. Specialiems vandens produktams, išpūstas žaliavas, padidėja krakmolo želatinizacijos laipsnis, taip pat padidėja susidariusių dalelių kietumas, o tai naudinga gerinant dalelių stabilumą vandenyje. Kiaulių žindomų pašarų dalelės turi būti traškios ir ne per kietos, o tai naudinga maitinant žindančias kiaules. Tačiau dėl didelio krakmolo želatinizacijos laipsnio išpūstose žindomų kiaulių granulėse pašaro granulių kietumas taip pat yra gana didelis.

3) Žaliavų maišymas gali pagerinti įvairių dalelių dydžio komponentų vienodumą, o tai naudinga norint išlaikyti dalelių kietumą iš esmės nuoseklų ir pagerinti produkto kokybę. Gaminant kietųjų granulių pašarą, į maišytuvą įpylus 1–2 % drėgmės, padidės granulių pašaro stabilumas ir kietumas. Tačiau būtina atsižvelgti ir į neigiamą drėgmės padidėjimo poveikį granulių džiūvimui ir vėsinimui. Tai taip pat nėra palanki produktų saugojimui. Gaminant šlapią granulių pašarą į miltelius galima dėti iki 20–30 % drėgmės. Maišymo metu lengviau pridėti apie 10% drėgmės nei kondicionuojant. Granulės, suformuotos iš didelės drėgmės medžiagų, pasižymi mažu kietumu, minkštumu ir geru skoniu. Didelio masto veisimo įmonės gali naudoti šį šlapią granulių pašarą. Šlapias granules paprastai nėra lengva laikyti ir paprastai jas reikia šerti iškart po pagaminimo. Alyvos įpylimas maišymo proceso metu yra įprastas aliejaus įpylimo procesas pašarų gamybos cechuose. Pridėjus nuo 1% iki 2% tepalo, dalelių kietumas mažėja mažai, o įpylus nuo 3% iki 4% tepalo galima žymiai sumažinti dalelių kietumą.

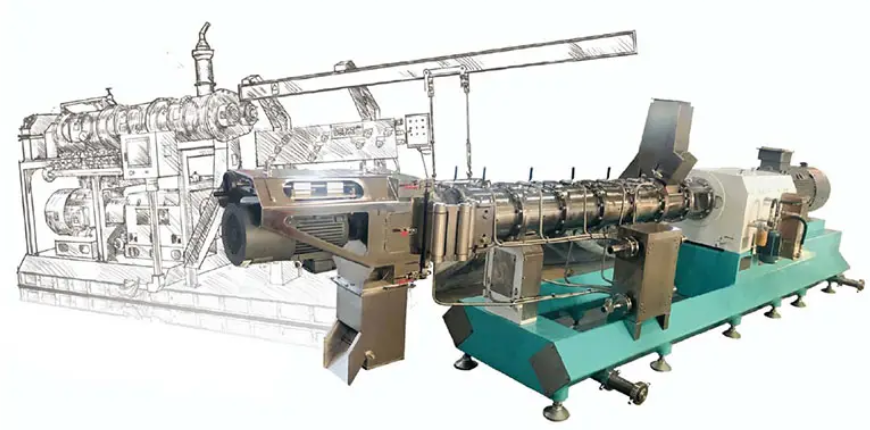

4) Kondicionavimas garais yra pagrindinis granulių pašarų apdorojimo procesas, o kondicionavimo poveikis tiesiogiai veikia vidinę granulių struktūrą ir išvaizdos kokybę. Garų kokybė ir kondicionavimo laikas yra du svarbūs veiksniai, turintys įtakos kondicionavimo efektui. Aukštos kokybės sausi ir prisotinti garai gali suteikti daugiau šilumos, kad padidėtų medžiagos temperatūra ir želatinuotų krakmolas. Kuo ilgesnis kondicionavimo laikas, tuo didesnis krakmolo želatinizacijos laipsnis. Kuo didesnė vertė, tuo tankesnė dalelių struktūra po formavimo, tuo geresnis stabilumas ir didesnis kietumas. Žuvies pašarui paprastai naudojami dvisluoksniai arba daugiasluoksniai striukės kondicionavimui, siekiant padidinti kondicionavimo temperatūrą ir pailginti kondicionavimo laiką. Tai labiau padeda pagerinti žuvų pašaro dalelių stabilumą vandenyje, atitinkamai didėja ir dalelių kietumas.

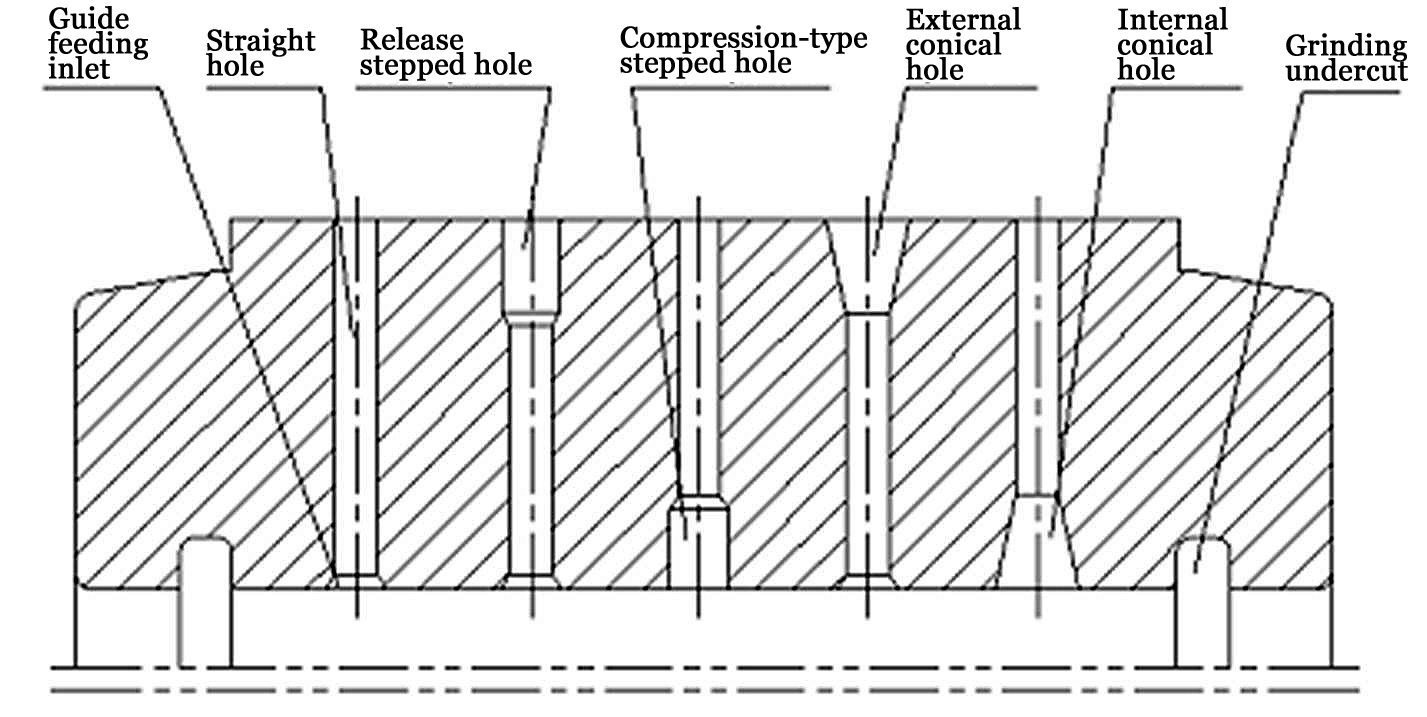

5) Granuliavimo proceso metu techniniai parametrai, tokie kaip žiedinio štampo diafragma ir suspaudimo laipsnis, taip pat turės įtakos dalelių kietumui. Dalelių, susidarančių žiedinėmis formomis su ta pačia anga, bet skirtingais suspaudimo laipsniais, kietumas žymiai padidės, padidėjus suspaudimo laipsniui. . Pasirinkus žiedinį štampą su tinkamu suspaudimo laipsniu, gali susidaryti tinkamo kietumo dalelės. Tuo pačiu metu dalelių ilgis taip pat turi didelę įtaką dalelių atsparumui slėgiui. Vienodo skersmens dalelėms, jei dalelės neturi defektų, kuo ilgesnis dalelių ilgis, tuo didesnis išmatuotas kietumas. Todėl reguliuojant pjaustytuvo padėtį, kad būtų išlaikytas tinkamas dalelių ilgis, dalelių kietumas iš esmės išlieka vienodas. Dalelių skersmuo ir skerspjūvio forma taip pat turi tam tikrą poveikį dalelių kietumui. Be to, žiedinio štampo medžiaga taip pat turi tam tikrą įtaką granulių išvaizdos kokybei ir kietumui. Yra akivaizdžių skirtumų tarp granulių pašarų, pagamintų naudojant įprastus plieninius žiedinius štampelius ir nerūdijančio plieno žiedinius štampus.

Norint pailginti pašarų produktų laikymo laiką ir užtikrinti produkto kokybę per tam tikrą laikotarpį, reikalingas būtinas pašarų dalelių džiovinimas ir aušinimas.