ಕಣಗಳ ಗಡಸುತನವು ಪ್ರತಿ ಫೀಡ್ ಕಂಪನಿಯು ಹೆಚ್ಚಿನ ಗಮನವನ್ನು ನೀಡುವ ಗುಣಮಟ್ಟದ ಸೂಚಕಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ. ಜಾನುವಾರು ಮತ್ತು ಕೋಳಿ ಆಹಾರಗಳಲ್ಲಿ, ಹೆಚ್ಚಿನ ಗಡಸುತನವು ಕಳಪೆ ರುಚಿಯನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ, ಆಹಾರ ಸೇವನೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಹೀರುವ ಹಂದಿಗಳಲ್ಲಿ ಬಾಯಿಯ ಹುಣ್ಣುಗಳನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ. ಆದರೆ ಗಡಸುತನ ಕಡಿಮೆಯಾದರೆ ಪೌಡರ್ ಅಂಶ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಹೆಚ್ಚಳ, ವಿಶೇಷವಾಗಿ ಪೆಲೆಟ್ ವಸ್ತುಗಳ ಕಡಿಮೆ ಗಡಸುತನವು ಫೀಡ್ ವರ್ಗೀಕರಣದಂತಹ ಪ್ರತಿಕೂಲವಾದ ಗುಣಮಟ್ಟದ ಅಂಶಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ, ಫೀಡ್ ಗಡಸುತನವು ಗುಣಮಟ್ಟದ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಎಂದು ಉದ್ಯಮಗಳು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬೇಕು. ಫೀಡ್ ಸೂತ್ರವನ್ನು ಸರಿಹೊಂದಿಸುವುದರ ಜೊತೆಗೆ, ಅವರು ಉತ್ಪಾದನೆ ಮತ್ತು ಸಂಸ್ಕರಣಾ ಪ್ರಕ್ರಿಯೆಯ ವಿವಿಧ ಹಂತಗಳ ಮೇಲೆ ಕೇಂದ್ರೀಕರಿಸುತ್ತಾರೆ, ಇದು ಪೆಲೆಟ್ ಫೀಡ್ನ ಗಡಸುತನದ ಮೇಲೆ ಪ್ರಮುಖ ಪ್ರಭಾವ ಬೀರುತ್ತದೆ.

1) ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕಣಗಳ ಗಡಸುತನದಲ್ಲಿ ನಿರ್ಣಾಯಕ ಪಾತ್ರವನ್ನು ವಹಿಸುವ ಅಂಶವೆಂದರೆ ಕಚ್ಚಾ ವಸ್ತುಗಳ ಗ್ರೈಂಡಿಂಗ್ ಕಣದ ಗಾತ್ರ. ಸಾಮಾನ್ಯವಾಗಿ ಹೇಳುವುದಾದರೆ, ಕಚ್ಚಾ ವಸ್ತುಗಳ ಗ್ರೈಂಡಿಂಗ್ ಕಣದ ಗಾತ್ರವು ಸೂಕ್ಷ್ಮವಾಗಿರುತ್ತದೆ, ಕಂಡೀಷನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪಿಷ್ಟವು ಜೆಲಾಟಿನೈಸ್ ಮಾಡಲು ಸುಲಭವಾಗುತ್ತದೆ ಮತ್ತು ಗೋಲಿಗಳಲ್ಲಿನ ಬಂಧದ ಪರಿಣಾಮವು ಬಲವಾಗಿರುತ್ತದೆ. ಕಡಿಮೆ ಸುಲಭವಾಗಿ ಮುರಿದರೆ, ಗಡಸುತನ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ, ನಿಜವಾದ ಉತ್ಪಾದನೆಯಲ್ಲಿ, ವಿವಿಧ ಪ್ರಾಣಿಗಳ ಉತ್ಪಾದನಾ ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ರಿಂಗ್ ಡೈ ದ್ಯುತಿರಂಧ್ರದ ಗಾತ್ರಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಪುಡಿಮಾಡುವ ಕಣದ ಗಾತ್ರವನ್ನು ಸೂಕ್ತವಾಗಿ ಸರಿಹೊಂದಿಸಬೇಕಾಗಿದೆ.

2) ಕಚ್ಚಾ ವಸ್ತುಗಳ ಪಫಿಂಗ್ ಚಿಕಿತ್ಸೆಯ ಮೂಲಕ, ಕಚ್ಚಾ ವಸ್ತುಗಳಲ್ಲಿರುವ ವಿಷವನ್ನು ತೆಗೆದುಹಾಕಬಹುದು, ಬ್ಯಾಕ್ಟೀರಿಯಾವನ್ನು ಕೊಲ್ಲಬಹುದು, ಹಾನಿಕಾರಕ ಪದಾರ್ಥಗಳನ್ನು ಹೊರಹಾಕಬಹುದು, ಕಚ್ಚಾ ವಸ್ತುಗಳಲ್ಲಿರುವ ಪ್ರೋಟೀನ್ಗಳನ್ನು ಡಿನೇಚರ್ ಮಾಡಬಹುದು ಮತ್ತು ಪಿಷ್ಟವನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಜೆಲಾಟಿನೈಸ್ ಮಾಡಬಹುದು. ಪ್ರಸ್ತುತ, ಪಫ್ಡ್ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಮುಖ್ಯವಾಗಿ ಉನ್ನತ ದರ್ಜೆಯ ಹಂದಿ ಆಹಾರ ಮತ್ತು ವಿಶೇಷ ಜಲಚರ ಉತ್ಪನ್ನದ ಫೀಡ್ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ವಿಶೇಷ ಜಲಚರ ಉತ್ಪನ್ನಗಳಿಗೆ, ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಉಬ್ಬಿದ ನಂತರ, ಪಿಷ್ಟದ ಜೆಲಾಟಿನೀಕರಣದ ಪ್ರಮಾಣವು ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ರೂಪುಗೊಂಡ ಕಣಗಳ ಗಡಸುತನವೂ ಹೆಚ್ಚಾಗುತ್ತದೆ, ಇದು ನೀರಿನಲ್ಲಿ ಕಣಗಳ ಸ್ಥಿರತೆಯನ್ನು ಸುಧಾರಿಸಲು ಪ್ರಯೋಜನಕಾರಿಯಾಗಿದೆ. ಹೀರುವ ಹಂದಿಗಳ ಆಹಾರಕ್ಕಾಗಿ, ಕಣಗಳು ಗರಿಗರಿಯಾಗಿರುವುದು ಮತ್ತು ತುಂಬಾ ಗಟ್ಟಿಯಾಗಿರಬಾರದು, ಇದು ಹೀರುವ ಹಂದಿಗಳ ಆಹಾರಕ್ಕೆ ಪ್ರಯೋಜನಕಾರಿಯಾಗಿದೆ. ಆದಾಗ್ಯೂ, ಪಫ್ಡ್ ಸಕ್ಲಿಂಗ್ ಪಿಗ್ ಪೆಲೆಟ್ಗಳಲ್ಲಿ ಹೆಚ್ಚಿನ ಮಟ್ಟದ ಪಿಷ್ಟದ ಜೆಲಾಟಿನೈಸೇಶನ್ ಕಾರಣ, ಫೀಡ್ ಗೋಲಿಗಳ ಗಡಸುತನವು ತುಲನಾತ್ಮಕವಾಗಿ ದೊಡ್ಡದಾಗಿದೆ.

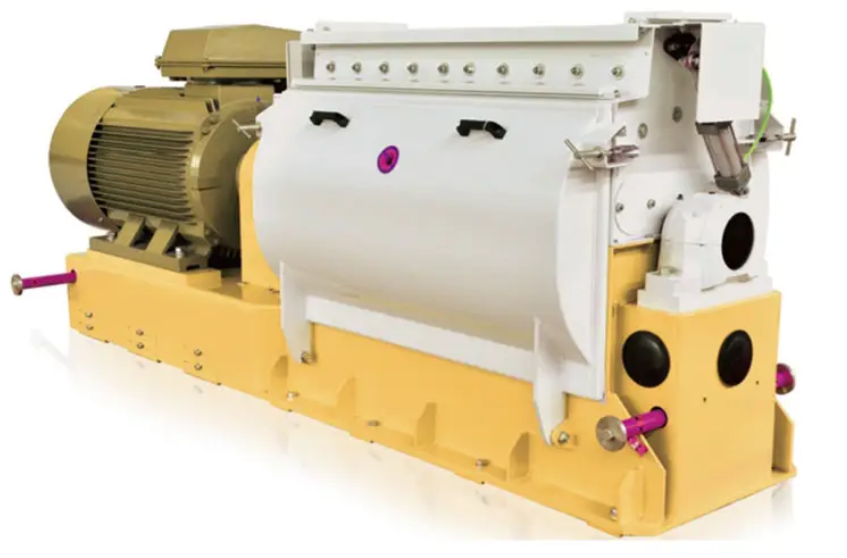

3) ಕಚ್ಚಾ ವಸ್ತುಗಳ ಮಿಶ್ರಣವು ವಿವಿಧ ಕಣಗಳ ಗಾತ್ರದ ಘಟಕಗಳ ಏಕರೂಪತೆಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ, ಇದು ಕಣದ ಗಡಸುತನವನ್ನು ಮೂಲಭೂತವಾಗಿ ಸ್ಥಿರವಾಗಿರಿಸಲು ಮತ್ತು ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸಲು ಪ್ರಯೋಜನಕಾರಿಯಾಗಿದೆ. ಹಾರ್ಡ್ ಪೆಲೆಟ್ ಫೀಡ್ ಉತ್ಪಾದನೆಯಲ್ಲಿ, ಮಿಕ್ಸರ್ನಲ್ಲಿ 1% ರಿಂದ 2% ತೇವಾಂಶವನ್ನು ಸೇರಿಸುವುದು ಪೆಲೆಟ್ ಫೀಡ್ನ ಸ್ಥಿರತೆ ಮತ್ತು ಗಡಸುತನವನ್ನು ಸುಧಾರಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಉಂಡೆಗಳ ಒಣಗಿಸುವಿಕೆ ಮತ್ತು ತಂಪಾಗಿಸುವಿಕೆಯ ಮೇಲೆ ತೇವಾಂಶದ ಹೆಚ್ಚಳದ ಋಣಾತ್ಮಕ ಪರಿಣಾಮಗಳನ್ನು ಪರಿಗಣಿಸುವುದು ಸಹ ಅಗತ್ಯವಾಗಿದೆ. ಇದು ಉತ್ಪನ್ನ ಸಂಗ್ರಹಣೆಗೆ ಸಹ ಅನುಕೂಲಕರವಾಗಿಲ್ಲ. ಆರ್ದ್ರ ಗುಳಿಗೆ ಫೀಡ್ ಉತ್ಪಾದನೆಯಲ್ಲಿ, 20% ರಿಂದ 30% ತೇವಾಂಶವನ್ನು ಪುಡಿಗೆ ಸೇರಿಸಬಹುದು. ಕಂಡೀಷನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಿಂತ ಮಿಶ್ರಣ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸುಮಾರು 10% ತೇವಾಂಶವನ್ನು ಸೇರಿಸುವುದು ಸುಲಭ. ಹೆಚ್ಚಿನ ತೇವಾಂಶದ ವಸ್ತುಗಳಿಂದ ರೂಪುಗೊಂಡ ಗೋಲಿಗಳು ಕಡಿಮೆ ಗಡಸುತನ, ಮೃದುತ್ವ ಮತ್ತು ಉತ್ತಮ ರುಚಿಯನ್ನು ಹೊಂದಿರುತ್ತವೆ. ದೊಡ್ಡ ಪ್ರಮಾಣದ ತಳಿ ಉದ್ಯಮಗಳು ಈ ಆರ್ದ್ರ ಗುಳಿಗೆ ಫೀಡ್ ಅನ್ನು ಬಳಸಬಹುದು. ಒದ್ದೆಯಾದ ಉಂಡೆಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಸಂಗ್ರಹಿಸಲು ಸುಲಭವಲ್ಲ ಮತ್ತು ಸಾಮಾನ್ಯವಾಗಿ ಉತ್ಪಾದನೆಯ ನಂತರ ತಕ್ಷಣವೇ ಆಹಾರವನ್ನು ನೀಡಬೇಕಾಗುತ್ತದೆ. ಮಿಶ್ರಣ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ತೈಲವನ್ನು ಸೇರಿಸುವುದು ಆಹಾರ ಉತ್ಪಾದನಾ ಕಾರ್ಯಾಗಾರಗಳಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ತೈಲ ಸೇರಿಸುವ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. 1% ರಿಂದ 2% ರಷ್ಟು ಗ್ರೀಸ್ ಅನ್ನು ಸೇರಿಸುವುದರಿಂದ ಕಣಗಳ ಗಡಸುತನವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಕಡಿಮೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ, ಆದರೆ 3% ರಿಂದ 4% ರಷ್ಟು ಗ್ರೀಸ್ ಅನ್ನು ಸೇರಿಸುವುದರಿಂದ ಕಣಗಳ ಗಡಸುತನವನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆ ಮಾಡಬಹುದು.

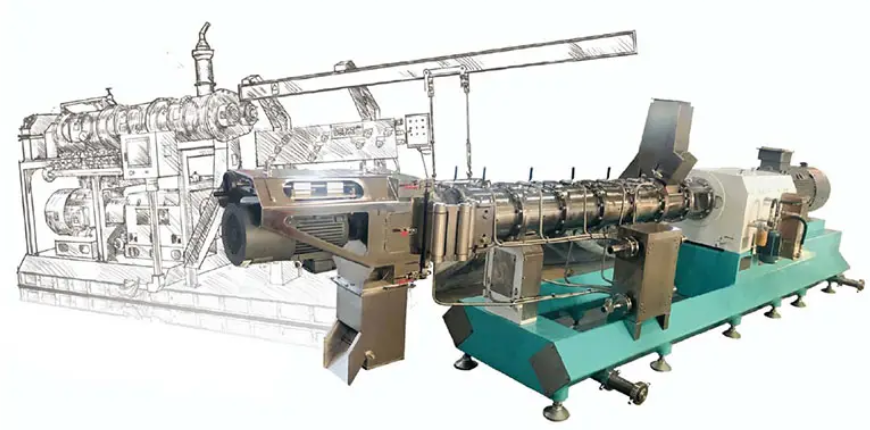

4) ಉಗಿ ಕಂಡೀಷನಿಂಗ್ ಪೆಲೆಟ್ ಫೀಡ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪ್ರಮುಖ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ, ಮತ್ತು ಕಂಡೀಷನಿಂಗ್ ಪರಿಣಾಮವು ನೇರವಾಗಿ ಗೋಲಿಗಳ ಆಂತರಿಕ ರಚನೆ ಮತ್ತು ನೋಟದ ಗುಣಮಟ್ಟವನ್ನು ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಸ್ಟೀಮ್ ಗುಣಮಟ್ಟ ಮತ್ತು ಕಂಡೀಷನಿಂಗ್ ಸಮಯವು ಕಂಡೀಷನಿಂಗ್ ಪರಿಣಾಮವನ್ನು ಪರಿಣಾಮ ಬೀರುವ ಎರಡು ಪ್ರಮುಖ ಅಂಶಗಳಾಗಿವೆ. ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಒಣ ಮತ್ತು ಸ್ಯಾಚುರೇಟೆಡ್ ಉಗಿ ವಸ್ತುಗಳ ಉಷ್ಣತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಮತ್ತು ಪಿಷ್ಟವನ್ನು ಜೆಲಾಟಿನೈಸ್ ಮಾಡಲು ಹೆಚ್ಚಿನ ಶಾಖವನ್ನು ಒದಗಿಸುತ್ತದೆ. ಕಂಡೀಷನಿಂಗ್ ಸಮಯ ಹೆಚ್ಚು, ಪಿಷ್ಟದ ಜೆಲಾಟಿನೀಕರಣದ ಮಟ್ಟವು ಹೆಚ್ಚಾಗುತ್ತದೆ. ಹೆಚ್ಚಿನ ಮೌಲ್ಯ, ರಚನೆಯ ನಂತರ ಕಣದ ರಚನೆಯು ದಟ್ಟವಾಗಿರುತ್ತದೆ, ಉತ್ತಮ ಸ್ಥಿರತೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಗಡಸುತನ. ಮೀನಿನ ಆಹಾರಕ್ಕಾಗಿ, ಕಂಡೀಷನಿಂಗ್ ತಾಪಮಾನವನ್ನು ಹೆಚ್ಚಿಸಲು ಮತ್ತು ಕಂಡೀಷನಿಂಗ್ ಸಮಯವನ್ನು ವಿಸ್ತರಿಸಲು ಕಂಡೀಷನಿಂಗ್ಗಾಗಿ ಸಾಮಾನ್ಯವಾಗಿ ಡಬಲ್-ಲೇಯರ್ ಅಥವಾ ಬಹು-ಪದರದ ಜಾಕೆಟ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ನೀರಿನಲ್ಲಿ ಮೀನಿನ ಆಹಾರದ ಕಣಗಳ ಸ್ಥಿರತೆಯನ್ನು ಸುಧಾರಿಸಲು ಇದು ಹೆಚ್ಚು ಅನುಕೂಲಕರವಾಗಿದೆ ಮತ್ತು ಅದಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಕಣಗಳ ಗಡಸುತನವೂ ಹೆಚ್ಚಾಗುತ್ತದೆ.

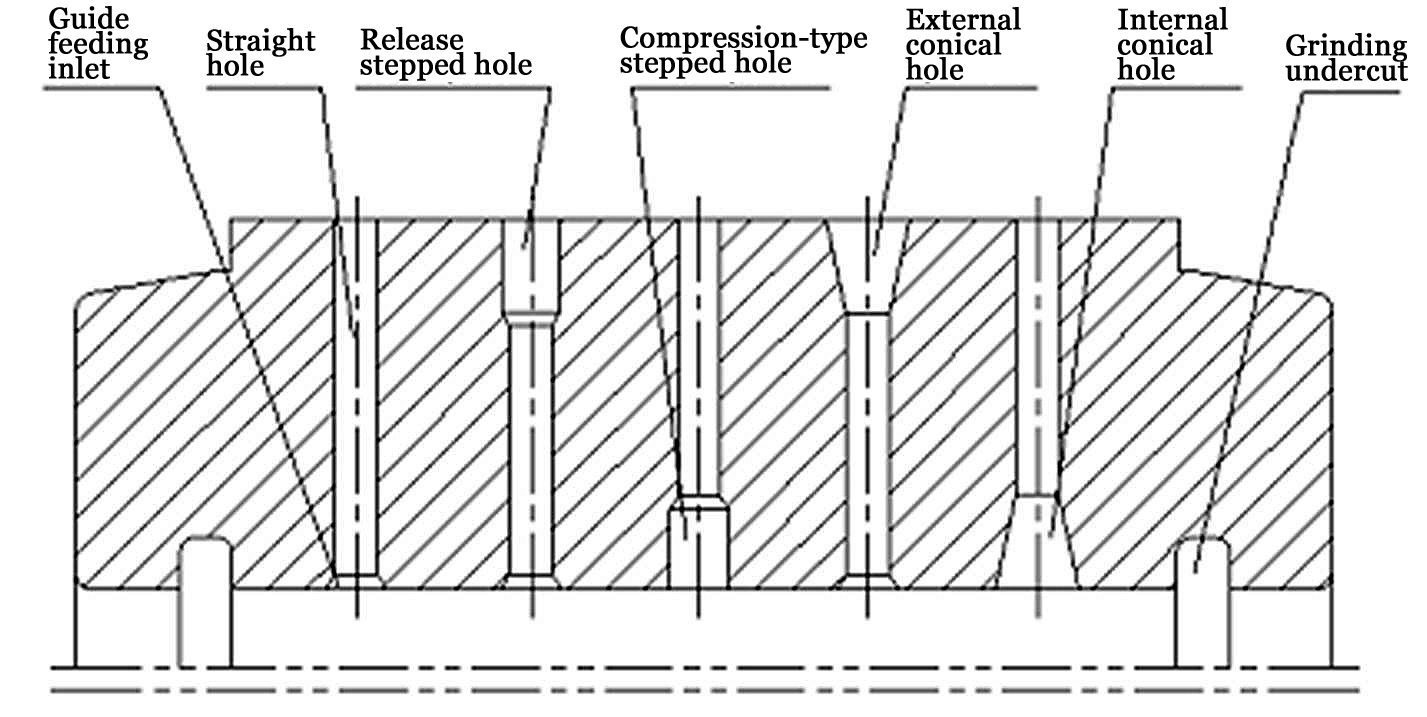

5) ಗ್ರ್ಯಾನ್ಯುಲೇಶನ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ರಿಂಗ್ ಡೈನ ದ್ಯುತಿರಂಧ್ರ ಮತ್ತು ಸಂಕೋಚನ ಅನುಪಾತದಂತಹ ತಾಂತ್ರಿಕ ನಿಯತಾಂಕಗಳು ಕಣಗಳ ಗಡಸುತನದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತವೆ. ಒಂದೇ ದ್ಯುತಿರಂಧ್ರವನ್ನು ಹೊಂದಿರುವ ಆದರೆ ವಿಭಿನ್ನ ಸಂಕೋಚನ ಅನುಪಾತಗಳೊಂದಿಗೆ ರಿಂಗ್ ಅಚ್ಚುಗಳಿಂದ ರೂಪುಗೊಂಡ ಕಣಗಳ ಗಡಸುತನವು ಸಂಕೋಚನ ಅನುಪಾತದ ಹೆಚ್ಚಳದೊಂದಿಗೆ ಗಮನಾರ್ಹವಾಗಿ ಹೆಚ್ಚಾಗುತ್ತದೆ. . ಸೂಕ್ತವಾದ ಸಂಕೋಚನ ಅನುಪಾತದೊಂದಿಗೆ ರಿಂಗ್ ಡೈ ಅನ್ನು ಆರಿಸುವುದರಿಂದ ಸರಿಯಾದ ಗಡಸುತನದೊಂದಿಗೆ ಕಣಗಳನ್ನು ಉತ್ಪಾದಿಸಬಹುದು. ಅದೇ ಸಮಯದಲ್ಲಿ, ಕಣಗಳ ಉದ್ದವು ಕಣಗಳ ಒತ್ತಡದ ಸಾಮರ್ಥ್ಯದ ಮೇಲೆ ಗಮನಾರ್ಹ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಒಂದೇ ವ್ಯಾಸದ ಕಣಗಳಿಗೆ, ಕಣಗಳು ಯಾವುದೇ ದೋಷಗಳನ್ನು ಹೊಂದಿಲ್ಲದಿದ್ದರೆ, ಕಣದ ಉದ್ದವು ಹೆಚ್ಚು, ಅಳತೆಯ ಗಡಸುತನವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಆದ್ದರಿಂದ, ಸೂಕ್ತವಾದ ಕಣದ ಉದ್ದವನ್ನು ನಿರ್ವಹಿಸಲು ಕಟ್ಟರ್ನ ಸ್ಥಾನವನ್ನು ಸರಿಹೊಂದಿಸುವುದರಿಂದ ಕಣಗಳ ಗಡಸುತನವನ್ನು ಮೂಲತಃ ಸ್ಥಿರವಾಗಿರಿಸಿಕೊಳ್ಳಬಹುದು. ಕಣದ ವ್ಯಾಸ ಮತ್ತು ಅಡ್ಡ-ವಿಭಾಗದ ಆಕಾರವು ಕಣದ ಗಡಸುತನದ ಮೇಲೆ ಒಂದು ನಿರ್ದಿಷ್ಟ ಪರಿಣಾಮವನ್ನು ಬೀರುತ್ತದೆ. ಇದರ ಜೊತೆಯಲ್ಲಿ, ರಿಂಗ್ ಡೈನ ವಸ್ತುವು ಗೋಲಿಗಳ ನೋಟ ಗುಣಮಟ್ಟ ಮತ್ತು ಗಡಸುತನದ ಮೇಲೆ ಒಂದು ನಿರ್ದಿಷ್ಟ ಪರಿಣಾಮವನ್ನು ಬೀರುತ್ತದೆ. ಸಾಮಾನ್ಯ ಸ್ಟೀಲ್ ರಿಂಗ್ ಡೈಸ್ ಮತ್ತು ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ರಿಂಗ್ ಡೈಸ್ನಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ಪೆಲೆಟ್ ಫೀಡ್ ನಡುವೆ ಸ್ಪಷ್ಟ ವ್ಯತ್ಯಾಸಗಳಿವೆ.

ಫೀಡ್ ಉತ್ಪನ್ನಗಳ ಶೇಖರಣಾ ಸಮಯವನ್ನು ವಿಸ್ತರಿಸಲು ಮತ್ತು ನಿರ್ದಿಷ್ಟ ಸಮಯದೊಳಗೆ ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ಫೀಡ್ ಕಣಗಳ ಅಗತ್ಯ ಒಣಗಿಸುವಿಕೆ ಮತ್ತು ತಂಪಾಗಿಸುವ ಪ್ರಕ್ರಿಯೆಯ ಅಗತ್ಯವಿದೆ.