ភាពរឹងរបស់ភាគល្អិតគឺជាសូចនាករគុណភាពមួយដែលគ្រប់ក្រុមហ៊ុនផ្តល់ចំណីយកចិត្តទុកដាក់យ៉ាងខ្លាំង។ នៅក្នុងចំណីបសុសត្វ និងបសុបក្សី ភាពរឹងខ្ពស់នឹងបណ្តាលឱ្យក្រអូមមាត់មិនល្អ កាត់បន្ថយការទទួលទានចំណី និងសូម្បីតែបណ្តាលឱ្យមានដំបៅមាត់នៅក្នុងជ្រូកបៅ។ ទោះជាយ៉ាងណាក៏ដោយប្រសិនបើភាពរឹងមានកម្រិតទាបមាតិកាម្សៅនឹងថយចុះ។ ការកើនឡើង ជាពិសេសភាពរឹងទាបនៃសមា្ភារៈ pellet ក៏នឹងបណ្តាលឱ្យកត្តាគុណភាពមិនអំណោយផលដូចជាការចាត់ថ្នាក់ចំណី។ ដូច្នេះ សហគ្រាសត្រូវធានាថា ភាពរឹងរបស់ចំណីត្រូវតាមស្តង់ដារគុណភាព។ បន្ថែមពីលើការកែសម្រួលរូបមន្តចំណី ពួកគេក៏ផ្តោតលើដំណាក់កាលផ្សេងៗនៃដំណើរការផលិត និងដំណើរការដែលនឹងជះឥទ្ធិពលយ៉ាងសំខាន់ទៅលើភាពរឹងរបស់ចំណី។

1) កត្តាដែលដើរតួជាការសម្រេចចិត្តនៃភាពរឹងនៃភាគល្អិតនៅក្នុងដំណើរការកិនគឺទំហំភាគល្អិតកិននៃវត្ថុធាតុដើម។ ជាទូទៅ ទំហំភាគល្អិតកិនកាន់តែល្អិតល្អន់នៃវត្ថុធាតុដើម វាកាន់តែងាយស្រួលសម្រាប់ម្សៅក្នុងការ gelatinize កំឡុងពេលដំណើរការម៉ាស៊ីនត្រជាក់ ហើយឥទ្ធិពលនៃការផ្សារភ្ជាប់នៅក្នុងគ្រាប់កាន់តែរឹងមាំ។ ការបាក់កាន់តែងាយស្រួល ភាពរឹងកាន់តែធំ។ ដូច្នេះហើយ នៅក្នុងការផលិតជាក់ស្តែង ទំហំភាគល្អិតកំទេចចាំបាច់ត្រូវកែតម្រូវឱ្យសមស្របទៅតាមដំណើរការផលិតរបស់សត្វផ្សេងៗគ្នា និងទំហំនៃក្រវ៉ាត់ស្លាប់។

2) តាមរយៈការកែច្នៃវត្ថុធាតុដើម សារធាតុពុលក្នុងវត្ថុធាតុដើមអាចយកចេញបាន បាក់តេរីអាចសម្លាប់បាន សារធាតុដែលបង្កគ្រោះថ្នាក់អាចកម្ចាត់ចោល ប្រូតេអ៊ីននៅក្នុងវត្ថុធាតុដើមអាចបន្សល់ទុកបាន ហើយម្សៅអាចត្រូវបាន gelatinized យ៉ាងពេញលេញ។ នាពេលបច្ចុប្បន្ននេះ វត្ថុធាតុដើមដែលបំពងត្រូវបានប្រើប្រាស់ជាចម្បងក្នុងការផលិតចំណីជ្រូកបឺតជញ្ជក់កម្រិតខ្ពស់ និងចំណីផលិតផលទឹកពិសេស។ សម្រាប់ផលិតផលទឹកពិសេស បន្ទាប់ពីវត្ថុធាតុដើមត្រូវបានជ្រលក់ កម្រិតនៃម្សៅ gelatinization កើនឡើង ហើយភាពរឹងនៃភាគល្អិតដែលបានបង្កើតឡើងក៏កើនឡើង ដែលជាអត្ថប្រយោជន៍ក្នុងការធ្វើអោយប្រសើរឡើងនូវស្ថេរភាពនៃភាគល្អិតនៅក្នុងទឹក។ ចំពោះការចិញ្ចឹមជ្រូកបៅ ភាគល្អិតត្រូវមានសាច់ក្រក និងមិនរឹងពេក ដែលផ្តល់អត្ថប្រយោជន៍ដល់ការចិញ្ចឹមជ្រូកបៅ។ ទោះយ៉ាងណាក៏ដោយ ដោយសារតែកម្រិតខ្ពស់នៃម្សៅ gelatinization នៅក្នុងគ្រាប់ជ្រូកដែលបឺតជញ្ជក់ នោះភាពរឹងនៃគ្រាប់ចំណីក៏មានទំហំធំផងដែរ។

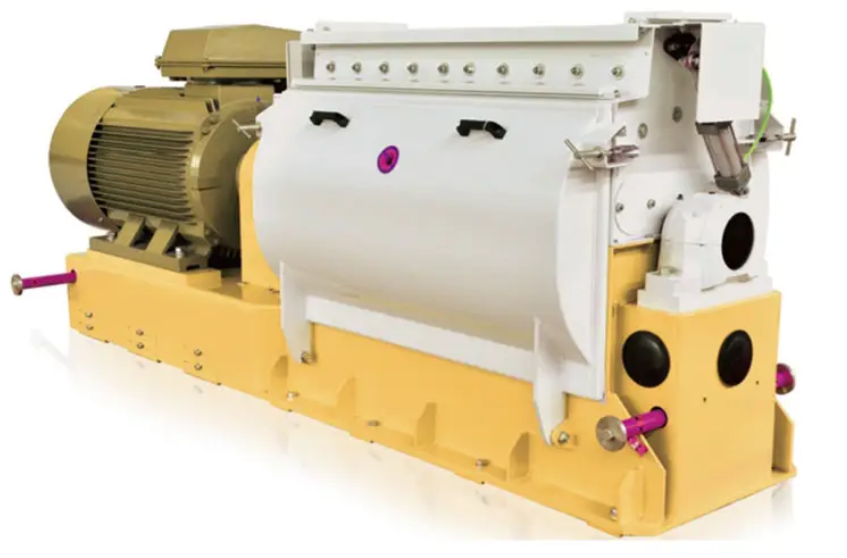

3) ការលាយវត្ថុធាតុដើមអាចធ្វើអោយប្រសើរឡើងនូវឯកសណ្ឋាននៃសមាសធាតុទំហំភាគល្អិតផ្សេងៗ ដែលមានប្រយោជន៍ក្នុងការរក្សាភាពរឹងរបស់ភាគល្អិតជាមូលដ្ឋាន និងធ្វើអោយគុណភាពផលិតផលប្រសើរឡើង។ នៅក្នុងការផលិតចំណីគ្រាប់រឹង ការបន្ថែមសំណើមពី 1% ទៅ 2% នៅក្នុងឧបករណ៍លាយនឹងជួយកែលម្អស្ថេរភាព និងរឹងនៃចំណីគ្រាប់។ ទោះជាយ៉ាងណាក៏ដោយវាក៏ចាំបាច់ផងដែរដើម្បីពិចារណាពីផលប៉ះពាល់អវិជ្ជមាននៃការកើនឡើងសំណើមលើការស្ងួតនិងត្រជាក់នៃគ្រាប់។ វាក៏មិនអំណោយផលដល់ការផ្ទុកផលិតផលផងដែរ។ នៅក្នុងការផលិតចំណី pellet សើម សំណើមរហូតដល់ 20% ទៅ 30% អាចត្រូវបានបន្ថែមទៅម្សៅ។ វាងាយស្រួលក្នុងការបន្ថែមសំណើមប្រហែល 10% កំឡុងពេលដំណើរការលាយជាងកំឡុងពេលដំណើរការម៉ាស៊ីនត្រជាក់។ គ្រាប់ដែលបង្កើតឡើងពីវត្ថុធាតុដែលមានសំណើមខ្ពស់ មានភាពរឹងទាប ទន់ និងមានភាពក្រអូមមាត់ល្អ។ សហគ្រាសបង្កាត់ពូជខ្នាតធំអាចប្រើចំណីសើមនេះ។ គ្រាប់សើម ជាទូទៅមិនងាយស្រួលក្នុងការទុកដាក់ទេ ហើយជាទូទៅតម្រូវឱ្យស៊ីចំណីភ្លាមៗបន្ទាប់ពីផលិតកម្ម។ ការបន្ថែមប្រេងក្នុងអំឡុងពេលដំណើរការលាយគឺជាដំណើរការបន្ថែមប្រេងដែលប្រើជាទូទៅនៅក្នុងសិក្ខាសាលាផលិតកម្មចំណី។ ការបន្ថែមខាញ់ 1% ទៅ 2% មានឥទ្ធិពលតិចតួចលើការកាត់បន្ថយភាពរឹងនៃភាគល្អិត ខណៈដែលការបន្ថែមខាញ់ពី 3% ទៅ 4% អាចកាត់បន្ថយភាពរឹងរបស់ភាគល្អិតបានយ៉ាងសំខាន់។

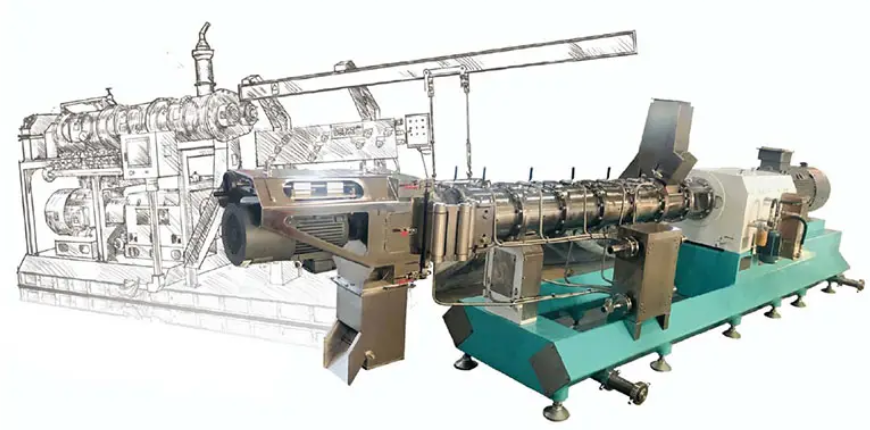

4) ការដាក់ម៉ាស៊ីនដោយចំហាយទឹក គឺជាដំណើរការដ៏សំខាន់មួយនៅក្នុងដំណើរការចំណីគ្រាប់ ហើយឥទ្ធិពលនៃម៉ាស៊ីនត្រជាក់ប៉ះពាល់ដល់រចនាសម្ព័ន្ធខាងក្នុង និងគុណភាពរូបរាងរបស់គ្រាប់ដោយផ្ទាល់។ គុណភាពនៃចំហាយទឹក និងពេលវេលាម៉ាស៊ីនត្រជាក់ គឺជាកត្តាសំខាន់ពីរដែលជះឥទ្ធិពលដល់ប្រសិទ្ធភាពម៉ាស៊ីនត្រជាក់។ ចំហាយស្ងួតនិងឆ្អែតដែលមានគុណភាពខ្ពស់អាចផ្តល់កំដៅបន្ថែមទៀតដើម្បីបង្កើនសីតុណ្ហភាពនៃសម្ភារៈនិង gelatinize ម្សៅ។ រយៈពេលនៃការដាក់ម៉ាស៊ីនកាន់តែយូរ កម្រិតនៃម្សៅ gelatinization កាន់តែខ្ពស់។ តម្លៃកាន់តែខ្ពស់ រចនាសម្ព័ន្ធភាគល្អិតកាន់តែក្រាស់បន្ទាប់ពីបង្កើត ស្ថេរភាពកាន់តែប្រសើរ និងភាពរឹងកាន់តែច្រើន។ សម្រាប់ចំណីត្រី អាវធំពីរជាន់ ឬច្រើនស្រទាប់ ជាទូទៅត្រូវបានប្រើប្រាស់សម្រាប់ម៉ាស៊ីនត្រជាក់ ដើម្បីបង្កើនសីតុណ្ហភាពម៉ាស៊ីន និងពន្យាពេលម៉ាស៊ីនត្រជាក់។ វាកាន់តែអំណោយផលក្នុងការធ្វើអោយប្រសើរឡើងនូវស្ថេរភាពនៃភាគល្អិតចំណីត្រីនៅក្នុងទឹក ហើយភាពរឹងនៃភាគល្អិតក៏កើនឡើងទៅតាមនោះដែរ។

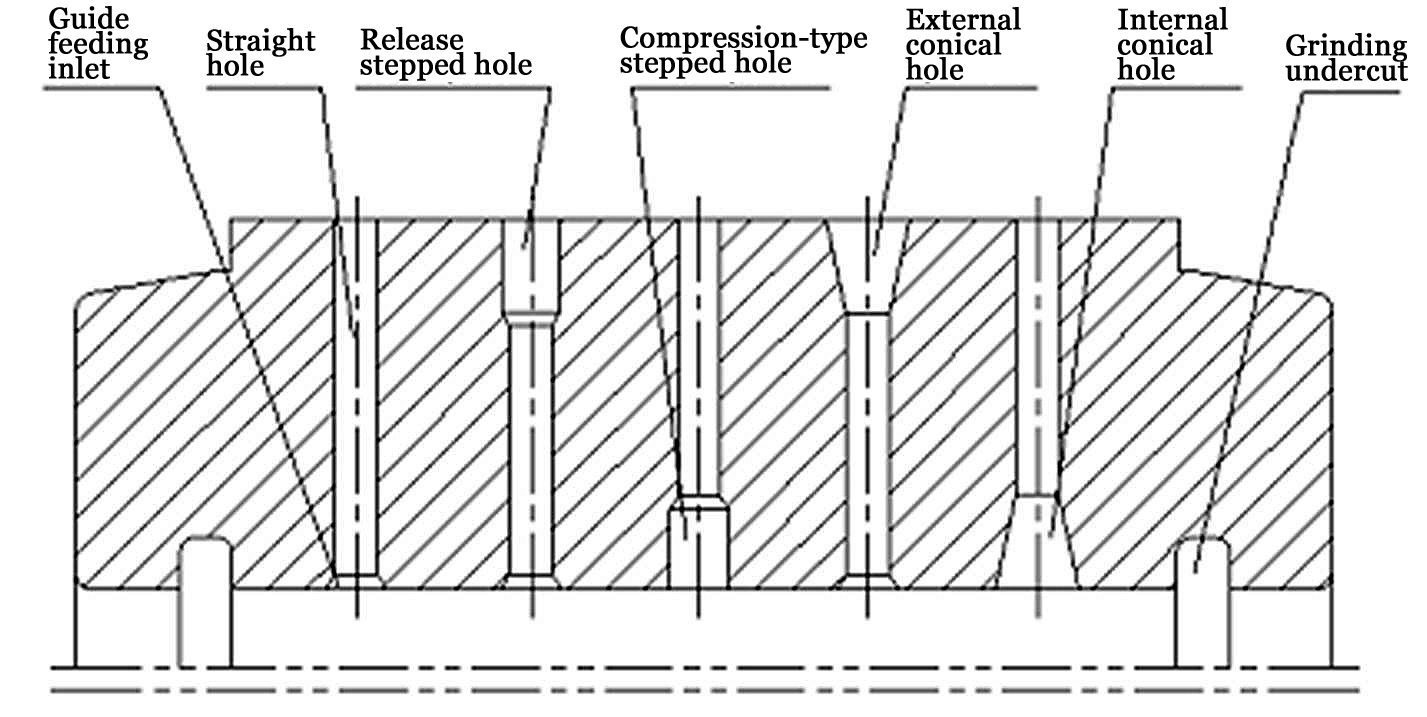

5) កំឡុងពេលដំណើរការ granulation ប៉ារ៉ាម៉ែត្របច្ចេកទេសដូចជា aperture និង compression ratio of ring die ក៏នឹងប៉ះពាល់ដល់ភាពរឹងនៃភាគល្អិតផងដែរ។ ភាពរឹងនៃភាគល្អិតដែលបង្កើតឡើងដោយផ្សិតចិញ្ចៀនដែលមានជំរៅដូចគ្នា ប៉ុន្តែសមាមាត្រការបង្ហាប់ខុសគ្នានឹងកើនឡើងយ៉ាងខ្លាំងជាមួយនឹងការកើនឡើងនៃសមាមាត្របង្ហាប់។ . ការជ្រើសរើសចិញ្ចៀនដែលងាប់ជាមួយនឹងសមាមាត្របង្ហាប់សមស្របអាចបង្កើតភាគល្អិតដែលមានភាពរឹងសមស្រប។ ក្នុងពេលជាមួយគ្នានេះ ប្រវែងនៃភាគល្អិតក៏មានឥទ្ធិពលយ៉ាងសំខាន់ទៅលើសមត្ថភាពទប់សម្ពាធនៃភាគល្អិតផងដែរ។ ចំពោះភាគល្អិតដែលមានអង្កត់ផ្ចិតដូចគ្នា ប្រសិនបើភាគល្អិតមិនមានពិការភាពទេ ប្រវែងភាគល្អិតកាន់តែវែង ភាពរឹងដែលបានវាស់កាន់តែធំ។ ដូច្នេះ ការកែតម្រូវទីតាំងរបស់ឧបករណ៍កាត់ ដើម្បីរក្សាប្រវែងភាគល្អិតសមស្រប អាចរក្សាភាពរឹងនៃភាគល្អិតជាមូលដ្ឋាន។ អង្កត់ផ្ចិតភាគល្អិត និងរាងកាត់ផ្នែកក៏មានឥទ្ធិពលជាក់លាក់ទៅលើភាពរឹងរបស់ភាគល្អិតផងដែរ។ លើសពីនេះទៀតសម្ភារៈនៃចិញ្ចៀនស្លាប់ក៏មានផលប៉ះពាល់ជាក់លាក់ទៅលើគុណភាពរូបរាងនិងភាពរឹងរបស់គ្រាប់។ មានភាពខុសគ្នាជាក់ស្តែងរវាងចំណីគ្រាប់ដែលផលិតដោយចិញ្ចៀនដែកធម្មតា និងចិញ្ចៀនដែកអ៊ីណុកស្លាប់។

ដើម្បីពង្រីកពេលវេលាផ្ទុកផលិតផលចំណី និងធានាគុណភាពផលិតផលក្នុងរយៈពេលជាក់លាក់ណាមួយ ការសម្ងួត និងការធ្វើឱ្យត្រជាក់នៃភាគល្អិតចំណីត្រូវបានទាមទារ។