Miturut Federasi Industri Pangan Internasional (IFIF), produksi panganan majemuk global taunan kira-kira luwih saka siji milyar ton lan omzet global produksi panganan komersial kira-kira luwih saka $400 milyar (€394 milyar).

Produsen feed ora bisa mbayar downtime sing ora direncanakake utawa ilang produktivitas kanggo ngimbangi permintaan sing saya tambah. Ing tingkat pabrik, iki tegese peralatan lan proses kudu stabil kanggo nyukupi kabutuhan nalika njaga garis ngisor sing sehat.

Gampang otomatisasi penting

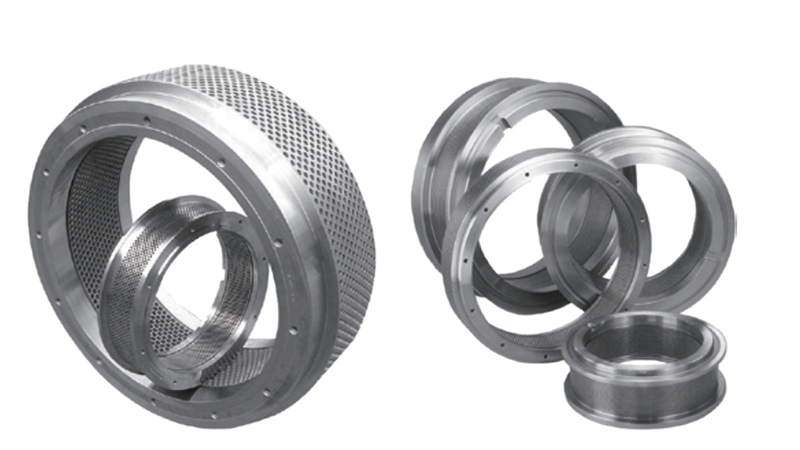

Keahlian kasebut alon-alon suda amarga para pekerja sing luwih tuwa lan berpengalaman pensiun lan ora diganti ing tingkat sing dibutuhake. Akibaté, buruh mesin feed trampil invaluable lan ana perlu kanggo ngotomatisasi pangolahan ing cara intuisi lan gampang, saka operator kanggo nangani lan Manajemen produksi. Contone, pendekatan desentralisasi kanggo otomatisasi bisa nggawe angel antarmuka karo sistem sing beda-beda saka vendor sing beda-beda, sing bisa nggawe tantangan sing ora perlu, nyebabake downtime sing ora direncanakake. Nanging, masalah sing gegandhengan karo spare parts (pellet mill, ring die, feed mill) kasedhiyan lan kapabilitas layanan uga bisa nyebabake downtime larang.

Iki bisa gampang dihindari kanthi kerja sama karo panyedhiya solusi perusahaan. Amarga bisnis ngurusi siji sumber keahlian ing kabeh aspek pabrik lan proses sing gegandhengan uga syarat peraturan sing relevan. Ing tanduran pakan kewan, faktor kayata dosis sing tepat saka sawetara aditif, kontrol suhu, kontrol pengawetan produk lan pengurangan sampah liwat ngumbah bisa dikontrol kanthi tepat, nalika njaga tingkat safety feed sing paling dhuwur. Syarat safety feed bisa digayuh. Nilai nutrisi. Iki ngoptimalake operasi sakabèhé lan pungkasane biaya saben ton produk. Kanggo nggedhekake pengembalian investasi lan nyuda total biaya kepemilikan, saben langkah kudu disesuaikan karo operasi individu nalika njamin transparansi lengkap proses kasebut.

Kajaba iku, komunikasi sing cedhak karo manajer akun khusus, insinyur mekanik lan proses mesthekake yen kemampuan teknis lan fungsionalitas solusi otomatis sampeyan tansah dilindhungi. Kemampuan iki kanggo ngontrol proses kanthi lengkap njamin produk kualitas paling dhuwur lan nambah traceability dibangun ing unsur hulu lan hilir yen perlu. Kabeh proses produksi didhukung online utawa ing situs, saka pesenan sistem kontrol kanggo dhukungan langsung liwat Internet.

Nggedhekake kasedhiyan: badhan tengah

Solusi pabrik bisa dikategorikake minangka apa wae saka peralatan mesin bagean siji nganti instalasi tembok utawa greenfield, nanging fokuse padha preduli saka ukuran proyek. Yaiku, kepiye sistem, baris utawa kabeh tanduran nyedhiyakake apa sing dibutuhake kanggo ngasilake efek positif. Jawaban kasebut dumunung ing carane solusi dirancang, diimplementasikake lan dioptimalake kanggo nyedhiyakake kasedhiyan maksimal miturut paramèter sing diadegaké. Produktivitas minangka imbangan antarane investasi lan bathi, lan kasus bisnis minangka dhasar kanggo nemtokake level apa sing kudu digayuh. Saben rincian sing mengaruhi tingkat produktivitas minangka resiko kanggo bisnis sampeyan, lan kita nyaranake supaya tumindak imbangan kasebut marang para ahli.

Kanthi ngilangi sambungan sing dibutuhake ing antarane panyedhiya karo panyedhiya solusi perusahaan tunggal, pamilik perusahaan duwe mitra sing tanggung jawab lan tanggung jawab. Contone, pabrik mbutuhake kasedhiyan spare parts lan nyandhang bagean kaya Hammermill hammer, layar, Roller mill / Flaking mill rolls, Pellet mill mati, gulungan pabrik lan bagean pabrik etc. Padha kudu dipikolehi ing wektu paling cendhak lan diinstal lan maintained dening profesional. Yen sampeyan minangka panyedhiya solusi pabrik, sanajan sawetara unsur mbutuhake panyedhiya pihak katelu, kabeh proses bisa metu saka njaba.

Banjur aplikasi kawruh iki kanggo wilayah penting kayata prakiraan. Ngerti nalika sistem sampeyan mbutuhake pangopènan penting kanggo nyuda downtime lan nambah produktivitas. Contone, pabrik pelet biasane beroperasi 24/7, mula iki penting kanggo operasi sing sukses. Solusi sing kasedhiya ing pasar saiki ngawasi lan ngoptimalake kinerja ing wektu nyata, nuntun faktor kayata geter lan ngelingake operator ing wektu potensial malfunctions supaya bisa gawe jadwal downtime. Ing donya sing becik, downtime bakal mudhun ing buku sejarah, nanging nyatane. Pitakonan yaiku apa sing kedadeyan nalika kedadeyan kasebut. Yen jawabane ora "mitra solusi pabrik kita wis ngrampungake masalah iki", bisa uga wektune ganti.