કણોની કઠિનતા એ ગુણવત્તા સૂચકાંકોમાંનું એક છે જેના પર દરેક ફીડ કંપની ખૂબ ધ્યાન આપે છે. પશુધન અને મરઘાંના ખોરાકમાં, ઉચ્ચ કઠિનતા નબળી સ્વાદિષ્ટતાનું કારણ બને છે, ખોરાકનું સેવન ઘટાડે છે, અને દૂધ પીતા ડુક્કરમાં મોઢાના ચાંદાનું કારણ પણ બને છે. જો કે, જો કઠિનતા ઓછી હોય, તો પાવડરનું પ્રમાણ ઘટશે. વધારો, ખાસ કરીને પેલેટ સામગ્રીની ઓછી કઠિનતા પણ ફીડ વર્ગીકરણ જેવા બિનતરફેણકારી ગુણવત્તા પરિબળોનું કારણ બનશે. તેથી, સાહસોએ ખાતરી કરવી જોઈએ કે ફીડની કઠિનતા ગુણવત્તાના ધોરણોને પૂર્ણ કરે છે. ફીડ ફોર્મ્યુલાને સમાયોજિત કરવા ઉપરાંત, તેઓ ઉત્પાદન અને પ્રક્રિયા પ્રક્રિયાના વિવિધ તબક્કાઓ પર પણ ધ્યાન કેન્દ્રિત કરે છે, જે પેલેટ ફીડની કઠિનતા પર પણ મહત્વપૂર્ણ અસર કરશે.

1) ગ્રાઇન્ડીંગ પ્રક્રિયામાં કણોની કઠિનતામાં નિર્ણાયક ભૂમિકા ભજવતું પરિબળ એ કાચા માલના ગ્રાઇન્ડીંગ કણોનું કદ છે. સામાન્ય રીતે કહીએ તો, કાચા માલના ગ્રાઇન્ડીંગ કણોનું કદ જેટલું ઝીણું હશે, કન્ડિશનિંગ પ્રક્રિયા દરમિયાન સ્ટાર્ચ માટે જિલેટીનાઇઝ કરવું તેટલું સરળ છે અને ગોળીઓમાં બંધન અસર વધુ મજબૂત છે. ઓછી સરળતાથી તૂટી જાય છે, વધુ કઠિનતા. તેથી, વાસ્તવિક ઉત્પાદનમાં, વિવિધ પ્રાણીઓના ઉત્પાદન પ્રદર્શન અને રિંગ ડાઇ એપરચરના કદ અનુસાર ક્રશિંગ પાર્ટિકલના કદને યોગ્ય રીતે ગોઠવવાની જરૂર છે.

2) કાચા માલની પફિંગ ટ્રીટમેન્ટ દ્વારા, કાચા માલમાં રહેલા ઝેરી તત્વોને દૂર કરી શકાય છે, બેક્ટેરિયાને મારી શકાય છે, હાનિકારક પદાર્થોને દૂર કરી શકાય છે, કાચા માલમાં રહેલા પ્રોટીનને વિકૃત કરી શકાય છે, અને સ્ટાર્ચને સંપૂર્ણપણે જિલેટીનાઇઝ કરી શકાય છે. હાલમાં, પફ્ડ કાચો માલ મુખ્યત્વે ઉચ્ચ-ગ્રેડ સકલિંગ પિગ ફીડ અને વિશેષ જળચર ઉત્પાદન ફીડના ઉત્પાદનમાં વપરાય છે. ખાસ જળચર ઉત્પાદનો માટે, કાચો માલ પફ કર્યા પછી, સ્ટાર્ચ જિલેટિનાઇઝેશનની ડિગ્રી વધે છે અને રચાયેલા કણોની કઠિનતા પણ વધે છે, જે પાણીમાં કણોની સ્થિરતા સુધારવા માટે ફાયદાકારક છે. ડુક્કરને દૂધ પીવડાવવા માટે, કણો ક્રિસ્પી અને ખૂબ સખત ન હોવા જરૂરી છે, જે દૂધ પીનારા ડુક્કરને ખવડાવવા માટે ફાયદાકારક છે. જો કે, પફ્ડ સકલિંગ પિગ પેલેટ્સમાં સ્ટાર્ચ જિલેટિનાઇઝેશનની ઉચ્ચ ડિગ્રીને કારણે, ફીડ ગોળીઓની કઠિનતા પણ પ્રમાણમાં મોટી હોય છે.

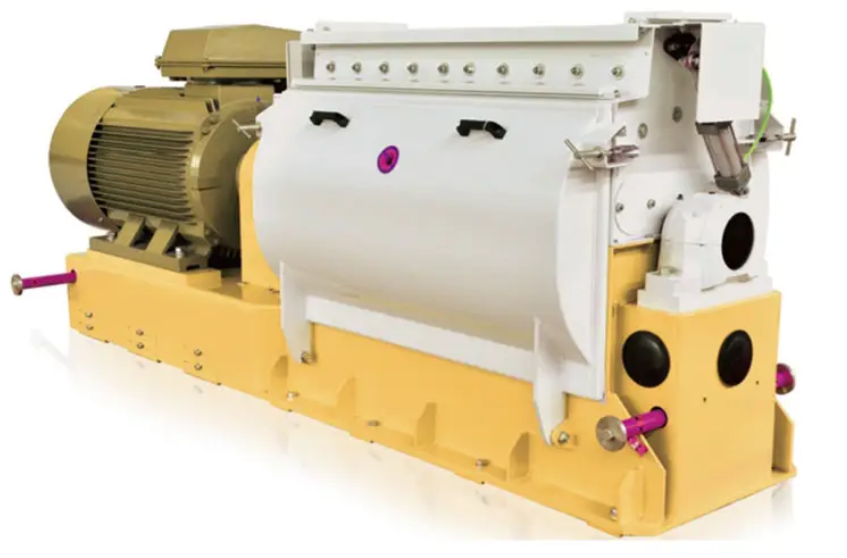

3) કાચા માલનું મિશ્રણ વિવિધ કણોના કદના ઘટકોની એકરૂપતાને સુધારી શકે છે, જે કણોની કઠિનતાને મૂળભૂત રીતે સુસંગત રાખવા અને ઉત્પાદનની ગુણવત્તા સુધારવા માટે ફાયદાકારક છે. સખત પેલેટ ફીડના ઉત્પાદનમાં, મિક્સરમાં 1% થી 2% ભેજ ઉમેરવાથી પેલેટ ફીડની સ્થિરતા અને કઠિનતા સુધારવામાં મદદ મળશે. જો કે, ગોળીઓના સૂકવણી અને ઠંડક પર ભેજમાં વધારાની નકારાત્મક અસરોને ધ્યાનમાં લેવી પણ જરૂરી છે. તે ઉત્પાદન સંગ્રહ માટે પણ અનુકૂળ નથી. વેટ પેલેટ ફીડના ઉત્પાદનમાં, પાવડરમાં 20% થી 30% સુધી ભેજ ઉમેરી શકાય છે. કન્ડીશનીંગ પ્રક્રિયા કરતાં મિશ્રણ પ્રક્રિયા દરમિયાન લગભગ 10% ભેજ ઉમેરવો સરળ છે. ઉચ્ચ ભેજવાળી સામગ્રીમાંથી બનેલી ગોળીઓ ઓછી કઠિનતા, નરમાઈ અને સારી સ્વાદિષ્ટતા ધરાવે છે. મોટા પાયે સંવર્ધન સાહસો આ ભીના પેલેટ ફીડનો ઉપયોગ કરી શકે છે. ભીની ગોળીઓ સામાન્ય રીતે સંગ્રહિત કરવી સરળ હોતી નથી અને સામાન્ય રીતે ઉત્પાદન પછી તરત જ ખવડાવવાની જરૂર પડે છે. મિશ્રણ પ્રક્રિયા દરમિયાન તેલ ઉમેરવું એ ફીડ ઉત્પાદન વર્કશોપમાં સામાન્ય રીતે ઉપયોગમાં લેવાતી તેલ ઉમેરવાની પ્રક્રિયા છે. 1% થી 2% ગ્રીસ ઉમેરવાથી કણોની કઠિનતા ઘટાડવા પર થોડી અસર થાય છે, જ્યારે 3% થી 4% ગ્રીસ ઉમેરવાથી કણોની કઠિનતા નોંધપાત્ર રીતે ઘટાડી શકાય છે.

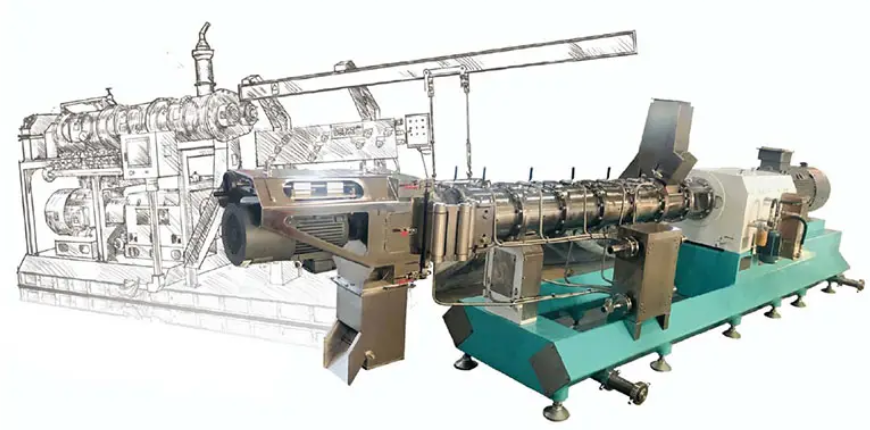

4) સ્ટીમ કન્ડીશનીંગ એ પેલેટ ફીડ પ્રોસેસીંગમાં મુખ્ય પ્રક્રિયા છે, અને કન્ડીશનીંગ અસર ગોળીઓની આંતરિક રચના અને દેખાવની ગુણવત્તાને સીધી અસર કરે છે. વરાળની ગુણવત્તા અને કન્ડીશનીંગ સમય એ બે મહત્વપૂર્ણ પરિબળો છે જે કન્ડીશનીંગ અસરને અસર કરે છે. ઉચ્ચ ગુણવત્તાની શુષ્ક અને સંતૃપ્ત વરાળ સામગ્રીનું તાપમાન વધારવા અને સ્ટાર્ચને જિલેટીનાઇઝ કરવા માટે વધુ ગરમી પ્રદાન કરી શકે છે. કન્ડીશનીંગ સમય જેટલો લાંબો છે, સ્ટાર્ચ જિલેટીનાઇઝેશનની ડિગ્રી વધારે છે. મૂલ્ય જેટલું ઊંચું હશે, રચના કર્યા પછી કણોનું માળખું જેટલું ઘન હશે, તેટલી સારી સ્થિરતા અને વધુ સખતતા. ફિશ ફીડ માટે, કન્ડીશનીંગ તાપમાન વધારવા અને કન્ડીશનીંગ સમય વધારવા માટે સામાન્ય રીતે ડબલ-લેયર અથવા મલ્ટી-લેયર જેકેટનો ઉપયોગ કન્ડીશનીંગ માટે થાય છે. તે પાણીમાં માછલીના ખોરાકના કણોની સ્થિરતા સુધારવા માટે વધુ અનુકૂળ છે, અને તે મુજબ કણોની કઠિનતા પણ વધે છે.

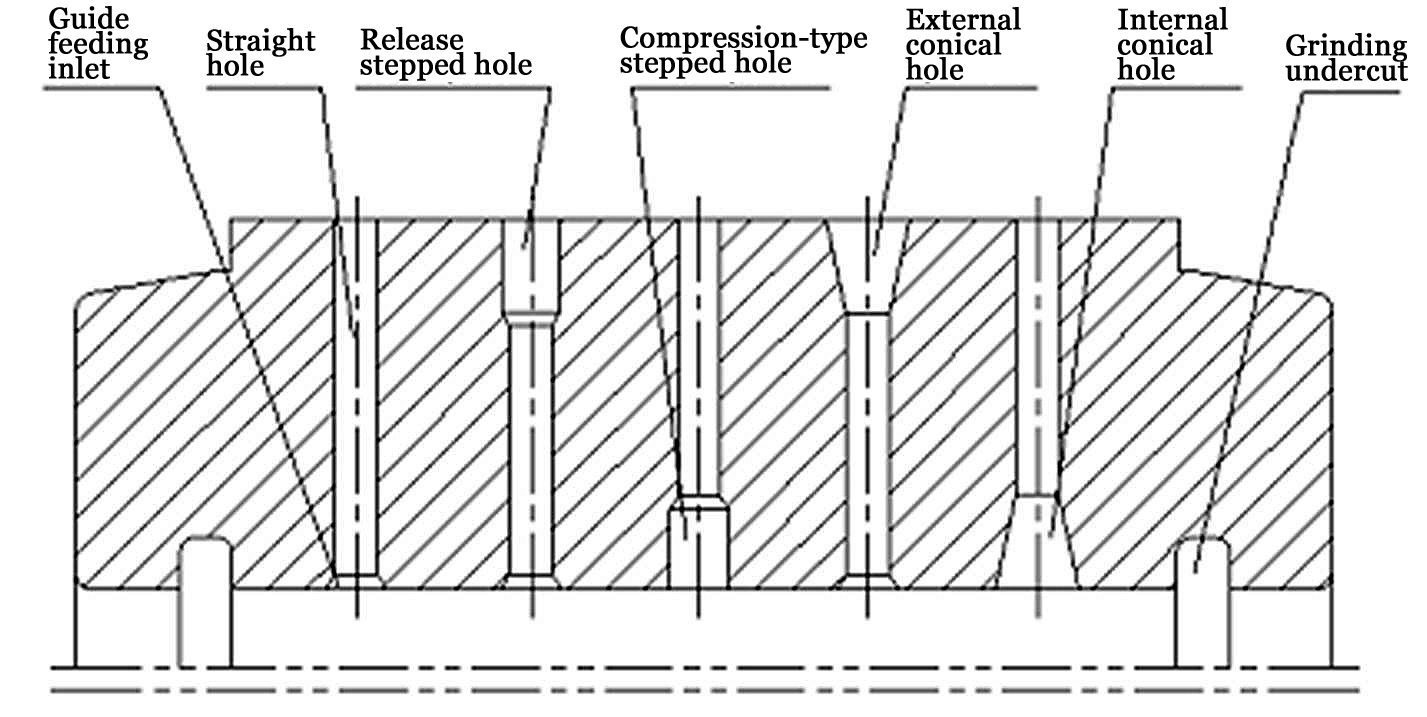

5) ગ્રાન્યુલેશન પ્રક્રિયા દરમિયાન, રિંગ ડાઇના છિદ્ર અને કમ્પ્રેશન રેશિયો જેવા તકનીકી પરિમાણો પણ કણોની કઠિનતાને અસર કરશે. સમાન છિદ્ર પરંતુ વિવિધ સંકોચન ગુણોત્તર સાથે રીંગ મોલ્ડ દ્વારા રચાયેલી કણોની કઠિનતા કમ્પ્રેશન રેશિયોના વધારા સાથે નોંધપાત્ર રીતે વધશે. . યોગ્ય કમ્પ્રેશન રેશિયો સાથે રિંગ ડાઇ પસંદ કરવાથી યોગ્ય કઠિનતા સાથે કણો ઉત્પન્ન થઈ શકે છે. તે જ સમયે, કણોની લંબાઈ પણ કણોની દબાણ-વહન ક્ષમતા પર નોંધપાત્ર અસર કરે છે. સમાન વ્યાસના કણો માટે, જો કણોમાં કોઈ ખામી ન હોય, તો કણોની લંબાઈ જેટલી લાંબી, માપવામાં આવેલી કઠિનતા જેટલી વધારે છે. તેથી, કણોની યોગ્ય લંબાઈ જાળવવા માટે કટરની સ્થિતિને સમાયોજિત કરવાથી કણોની કઠિનતા મૂળભૂત રીતે સુસંગત રહી શકે છે. કણોનો વ્યાસ અને ક્રોસ-વિભાગીય આકાર પણ કણોની કઠિનતા પર ચોક્કસ અસર કરે છે. આ ઉપરાંત, રીંગ ડાઇની સામગ્રી પણ છરાઓની દેખાવની ગુણવત્તા અને કઠિનતા પર ચોક્કસ અસર કરે છે. સામાન્ય સ્ટીલ રિંગ ડાઈઝ અને સ્ટેનલેસ સ્ટીલ રિંગ ડાઈઝ દ્વારા ઉત્પાદિત પેલેટ ફીડ વચ્ચે સ્પષ્ટ તફાવત છે.

ફીડ ઉત્પાદનોનો સંગ્રહ સમય વધારવા અને ચોક્કસ સમયગાળામાં ઉત્પાદનની ગુણવત્તા સુનિશ્ચિત કરવા માટે, ફીડના કણોની જરૂરી સૂકવણી અને ઠંડક પ્રક્રિયા જરૂરી છે.