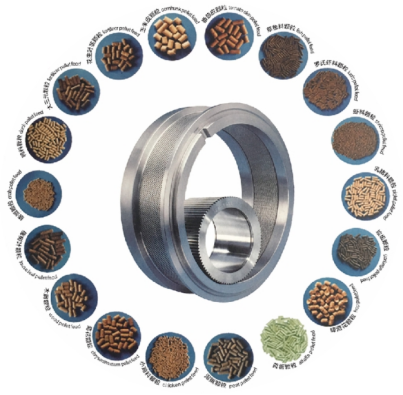

વર્તમાન સમસ્યાઓ અને ભાવિ વિકાસની જરૂરિયાતો અને ફીડ પેલેટ મશીન રીંગ ડાઇના વલણો.

ફીડ પેલેટ મશીન રિંગ ડાઇની વર્તમાન સમસ્યાઓમાં વસ્ત્રો અને નિષ્ફળતા, સામગ્રીની પસંદગી અને ઉત્પાદન પ્રક્રિયાના મુદ્દાઓ, ઉપયોગ અને જાળવણીના મુદ્દાઓ વગેરેનો સમાવેશ થાય છે. તેના વિકાસના વલણોમાં સામગ્રી વિજ્ઞાન, ડિઝાઇન સિદ્ધાંત અને તકનીકી નવીનતાનો વિકાસ અને ગ્રાન્યુલેશન પ્રક્રિયાઓનું ઑપ્ટિમાઇઝેશન શામેલ છે. .

ફીડ પેલેટ મશીન રીંગ ડાઇ સાથે વર્તમાન સમસ્યાઓ:

વસ્ત્રો અને નિષ્ફળતા મુદ્દાઓ:. સામાન્ય કામગીરી દરમિયાન, રીંગ ડાઇ અને સામગ્રી વચ્ચેના ઘર્ષણથી ધીમે ધીમે ઘસારો થઈ શકે છે. નિષ્ફળતાના મુખ્ય કારણો ઘર્ષક વસ્ત્રો અને થાક નુકસાન છે.

નિષ્ફળતાની ઘટનાને ત્રણ કેટેગરીમાં વિભાજિત કરી શકાય છે: સ્રાવ છિદ્રમાં વધારો, આંતરિક સપાટી પર ગંભીર અસમાનતા અને આંતરિક વ્યાસમાં વધારો થવાને કારણે માળખાકીય શક્તિમાં ઘટાડો. કાચા માલના કણોનું કદ, અશુદ્ધતાનું પ્રમાણ, સ્ટીમ એડિશન, રિંગ ડાઇ અને પ્રેશર રોલર વચ્ચેનું અંતર અને સ્પ્રેડરના ઇન્સ્ટોલેશન એંગલ જેવા પરિબળો પહેરવાના દર અને રિંગ ડાઇ જીવનને અસર કરી શકે છે.

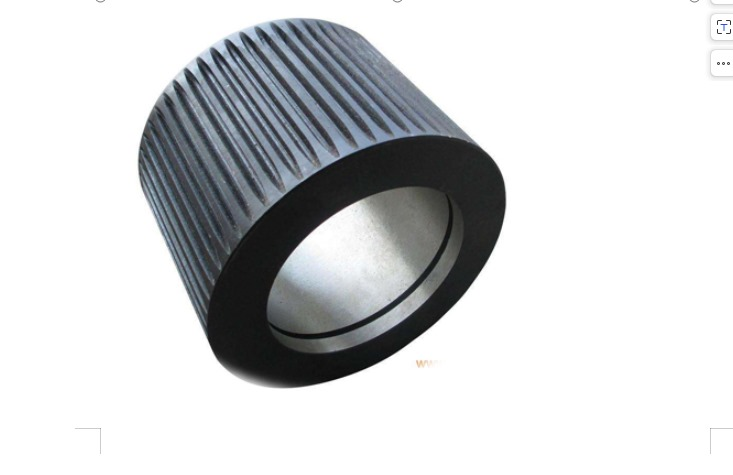

સામગ્રીની પસંદગી અને ઉત્પાદન પ્રક્રિયાના મુદ્દાઓ:. રિંગ ડાઈઝ સામાન્ય રીતે એલોય સ્ટીલ, કાર્બન સ્ટીલ અથવા સ્ટેનલેસ સ્ટીલથી બનેલી હોય છે. વિવિધ સામગ્રીની પસંદગી રિંગ ડાઇની ટકાઉપણું અને ગ્રાન્યુલેશન અસરને સીધી અસર કરશે.

ઉત્પાદન પ્રક્રિયામાં, હીટ ટ્રીટમેન્ટ અને CNC ડ્રિલિંગ સચોટતા બંને રીંગ ડાઇની કામગીરી અને સેવા જીવનને અસર કરે છે.

ઉપયોગ અને જાળવણી મુદ્દાઓ:. ઉપયોગ દરમિયાન પેલેટ મશીનની અપૂરતી નિયમિત જાળવણી રિંગ ડાઇને નુકસાન પહોંચાડી શકે છે.

રીંગ ડાઇને બદલતી વખતે, પ્રેશર રોલર સાથે સુસંગતતા સુનિશ્ચિત કરવી જરૂરી છે, અન્યથા તે વિલક્ષણતા અને અસમાન વસ્ત્રો જેવી સમસ્યાઓનું કારણ બની શકે છે.

ખર્ચ નિયંત્રણ મુદ્દો: સમગ્ર વર્કશોપના કુલ ઉર્જા વપરાશના 30% -35% ગ્રાન્યુલેશન ઉર્જા વપરાશનો હિસ્સો છે, જ્યારે રીંગ ડાઈ નુકશાનની કિંમત ઉત્પાદન વર્કશોપના સુશોભન ખર્ચના 25% -30% કરતા વધુ છે. તેથી, રિંગ ડાઇની સર્વિસ લાઇફમાં સુધારો કરવો અને રિપ્લેસમેન્ટની સંખ્યા ઘટાડવી એ ખર્ચ ઘટાડવાની અસરકારક પદ્ધતિઓ છે.

ધીમી તકનીકી અપડેટ્સની સમસ્યા: રિંગ ડાઇ પેલેટ મશીન ફીડ ઉત્પાદનમાં મુખ્ય સાધન હોવા છતાં, તેના તકનીકી અપડેટ્સ અને નવીનતાની ઝડપ પ્રમાણમાં ધીમી છે, ખાસ કરીને કેટલાક પછાત ઉત્પાદન એકમોમાં.

ફીડ પેલેટ મશીન રીંગ ડાઇનો વિકાસ વલણ:

1. સામગ્રી વિજ્ઞાનનો વિકાસ:. નવી સામગ્રીના સંશોધન અને એપ્લિકેશન સાથે, જેમ કે રિંગ ડાઈઝનું ઉત્પાદન કરવા માટે વધુ વસ્ત્રો-પ્રતિરોધક અને થાક પ્રતિરોધક સામગ્રીનો ઉપયોગ કરીને, તેમના કાર્યકારી જીવન અને ગ્રાન્યુલેશન કાર્યક્ષમતામાં ઘણો સુધારો થશે.

2. ડિઝાઇન સિદ્ધાંત અને તકનીકી નવીનતા: સતત સંશોધન અને વિકાસ રિંગ ડાઇ ડિઝાઇન સિદ્ધાંતમાં નવીનતાને પ્રોત્સાહન આપશે, જેમ કે રિંગ ડાઇ માળખાકીય પરિમાણોને ઑપ્ટિમાઇઝ કરવું, ગતિ સિમ્યુલેશન વિશ્લેષણ વગેરે, જેનાથી તેના પ્રદર્શનમાં વધુ સુધારો થશે અને ગ્રેન્યુલેશન પ્રક્રિયાને ઑપ્ટિમાઇઝ કરશે.

3. ગ્રાન્યુલેશન પ્રક્રિયાના પરિમાણોને ઑપ્ટિમાઇઝ કરીને, જેમ કે સામગ્રીની ભેજની સામગ્રીને સમાયોજિત કરીને, વરાળના ઉમેરાનું પ્રમાણ, દબાણનું તાપમાન, વગેરે, ગ્રાન્યુલેશન ગુણવત્તા અને ઉત્પાદન કાર્યક્ષમતા સુધારી શકાય છે, અને ઓટોમેશન અને બુદ્ધિમત્તા વધારી શકાય છે.

4. ગ્રાન્યુલેશન પ્રક્રિયાને રીઅલ-ટાઇમમાં મોનિટર કરવા અને સમાયોજિત કરવા માટે સ્વચાલિત નિયંત્રણ તકનીક અને બુદ્ધિશાળી સિસ્ટમોનો ઉપયોગ કરો, ખાતરી કરો કે રિંગ ડાઇ શ્રેષ્ઠ પરિસ્થિતિઓમાં કાર્ય કરે છે અને માનવ ઓપરેશનલ ભૂલોને ઘટાડે છે.

4.પર્યાવરણ અને ટકાઉપણાની વિચારણાઓ:. રિંગ ડાઇની ડિઝાઇન અને ઉત્પાદન પ્રક્રિયામાં પર્યાવરણીય સંરક્ષણના ખ્યાલોનો સમાવેશ કરવો, જેમ કે નવીનીકરણીય સામગ્રીનો ઉપયોગ કરવો અને ઉર્જાનો વપરાશ ઘટાડવો, પર્યાવરણીય સંરક્ષણના વૈશ્વિક વલણને અનુરૂપ છે.