A dureza das partículas é un dos indicadores de calidade aos que cada empresa de alimentación presta moita atención. Nos pensos de gando e aves de curral, a alta dureza provocará unha mala palatabilidade, reducirá a inxestión de alimento e mesmo causará úlceras bucais nos leiteiros. Non obstante, se a dureza é baixa, o contido en po diminuirá. O aumento, especialmente a baixa dureza dos materiais de pellets, tamén provocará factores de calidade desfavorables como a clasificación da alimentación. Polo tanto, as empresas deben asegurarse de que a dureza da alimentación cumpra os estándares de calidade. Ademais de axustar a fórmula de alimentación, tamén se centran nas distintas etapas do proceso de produción e procesado, o que tamén terá un impacto vital na dureza da alimentación de pellets.

1) O factor que xoga un papel decisivo na dureza das partículas no proceso de moenda é o tamaño das partículas de moenda das materias primas. En xeral, canto máis fino sexa o tamaño das partículas de moenda das materias primas, máis fácil é que o amidón se xelatinice durante o proceso de acondicionamento e máis forte será o efecto de unión nos gránulos. Canto menos se rompa, maior será a dureza. Polo tanto, na produción real, o tamaño das partículas de trituración debe axustarse adecuadamente segundo o rendemento da produción de diferentes animais e o tamaño da apertura do anel.

2) A través do tratamento de inhalación das materias primas, pódense eliminar as toxinas das materias primas, as bacterias poden ser eliminadas, as substancias nocivas poden ser eliminadas, as proteínas das materias primas poden ser desnaturalizadas e o amidón pode ser totalmente xelatinizado. Na actualidade, as materias primas inchadas úsanse principalmente na produción de pensos de alta calidade para leitáns e alimentos especiais para produtos acuáticos. Para produtos acuáticos especiais, despois de inflar as materias primas, o grao de xelatinización do amidón aumenta e tamén aumenta a dureza das partículas formadas, o que é beneficioso para mellorar a estabilidade das partículas na auga. Para a alimentación de leiteiros, as partículas deben ser crocantes e non demasiado duras, o que é beneficioso para a alimentación dos leiteiros. Non obstante, debido ao alto grao de xelatinización do amidón nos gránulos de leitáns inflados, a dureza dos gránulos de alimentación tamén é relativamente grande.

3) A mestura de materias primas pode mellorar a uniformidade de varios compoñentes de tamaño de partícula, o que é beneficioso para manter a dureza das partículas basicamente consistente e mellorar a calidade do produto. Na produción de alimentación de pellets duros, engadir un 1% a un 2% de humidade no mesturador axudará a mellorar a estabilidade e dureza da alimentación de pellets. Non obstante, tamén é necesario ter en conta os efectos negativos do aumento da humidade no secado e arrefriamento dos pellets. Tampouco é propicio para o almacenamento do produto. Na produción de alimentación de pellets húmidos, pódese engadir ata un 20% a un 30% de humidade ao po. É máis fácil engadir un 10% de humidade durante o proceso de mestura que durante o proceso de acondicionamento. Os pellets formados a partir de materiais de alta humidade teñen baixa dureza, suavidade e boa palatabilidade. As empresas de cría a gran escala poden usar este alimento de pellets húmidos. Os pellets húmidos xeralmente non son fáciles de almacenar e xeralmente deben ser alimentados inmediatamente despois da produción. Engadir aceite durante o proceso de mestura é un proceso de engadido de aceite de uso habitual nos talleres de produción de pensos. Engadir 1% a 2% de graxa ten pouco efecto na redución da dureza das partículas, mentres que engadir un 3% a 4% de graxa pode reducir significativamente a dureza das partículas.

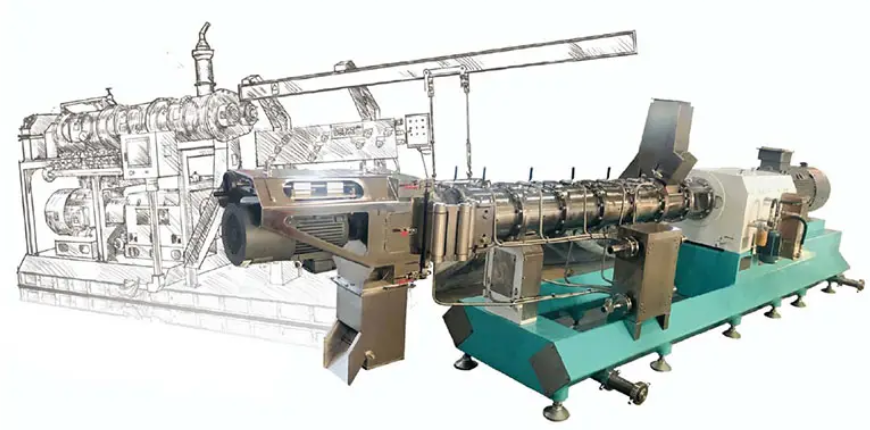

4) O acondicionamento de vapor é un proceso clave no procesamento de alimentación de pellets, e o efecto de acondicionamento afecta directamente a estrutura interna e a calidade do aspecto dos pellets. A calidade do vapor e o tempo de acondicionamento son dous factores importantes que afectan o efecto de acondicionamento. O vapor seco e saturado de alta calidade pode proporcionar máis calor para aumentar a temperatura do material e xelatinizar o amidón. Canto maior sexa o tempo de acondicionamento, maior será o grao de xelatinización do amidón. Canto maior sexa o valor, máis densa é a estrutura das partículas despois da formación, mellor será a estabilidade e maior será a dureza. Para a alimentación de peixes, as chaquetas de dobre ou de varias capas úsanse xeralmente para o acondicionamento para aumentar a temperatura de acondicionamento e prolongar o tempo de acondicionamento. É máis propicio para mellorar a estabilidade das partículas de alimento para peixes na auga, e a dureza das partículas tamén aumenta en consecuencia.

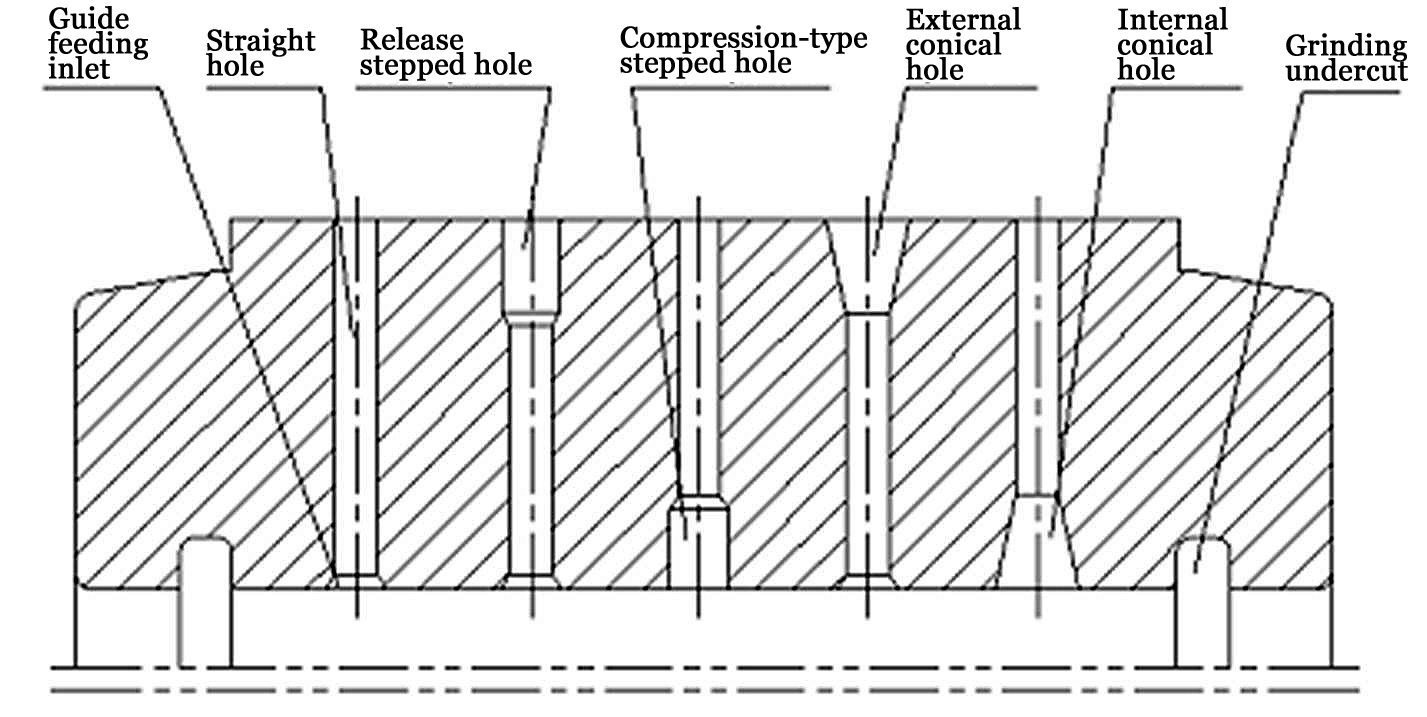

5) Durante o proceso de granulación, parámetros técnicos como a apertura e a relación de compresión da matriz de anel tamén afectarán a dureza das partículas. A dureza das partículas formadas por moldes anulares coa mesma apertura pero diferentes relacións de compresión aumentará significativamente co aumento da relación de compresión. . Escoller unha matriz de anel cunha relación de compresión adecuada pode producir partículas coa dureza adecuada. Ao mesmo tempo, a lonxitude das partículas tamén ten un impacto significativo na capacidade de soportar presión das partículas. Para partículas do mesmo diámetro, se as partículas non teñen defectos, canto maior sexa a lonxitude da partícula, maior será a dureza medida. Polo tanto, axustar a posición do cortador para manter unha lonxitude de partícula adecuada pode manter a dureza das partículas basicamente consistente. O diámetro da partícula e a forma da sección transversal tamén teñen un certo impacto na dureza das partículas. Ademais, o material do anel tamén ten un certo impacto na calidade do aspecto e na dureza dos pellets. Existen diferenzas obvias entre a alimentación de pellets producida por matrices de anel de aceiro ordinaria e as de anel de aceiro inoxidable.

Para estender o tempo de almacenamento dos produtos alimenticios e garantir a calidade do produto nun período de tempo determinado, é necesario o proceso de secado e arrefriamento das partículas de penso.