Suulake on pellettitehtaan ydinkomponentti. Ja se on avainrehupellettien valmistus. Epätäydellisten tilastojen mukaan pellettitehtaan suulakehäviön kustannukset ovat yli 25 % koko tuotantopajan ylläpitokustannuksista. Jokaista maksujen prosenttiyksikön korotusta kohden kilpailukykysi markkinoilla laskee 0,25 %. Pellettitehtaan tekniset tiedot ovat siis erittäin tärkeitä.

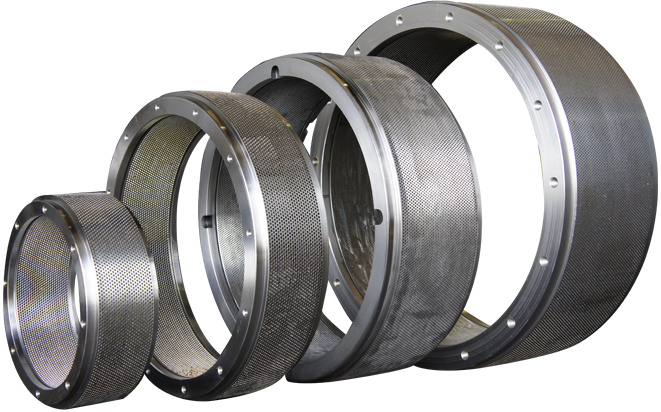

Shanghai Zhengyi (CPSHZY) on ammattilainenrehupellettitehdastoimittaja Kiinassa. Toimitamme rengasmuottipellettitehtaan, litteän pellettitehtaan japellettitehtaan osat, kuten litteä muotti, rengasmuotti, pellettitehdastela ja muut pellettikoneen osat.

1.Pellettitehtaan muotin materiaali

Pellettitehtaan suulake on yleensä valmistettu hiiliteräksestä, seosteräksestä tai ruostumattomasta teräksestä takomalla, koneistamalla, poraamalla reikiä ja lämpökäsittelyprosesseja. Käyttäjä voi valita hiukkasraaka-aineen korroosion mukaan. Pellettitehtaan muotin materiaalin tulee olla seosterästä tai ruostumatonta terästä olevaa rengasmuotia.

Hiilirakenneteräs, kuten 45-teräs, sen lämpökäsittelykovuus on yleensä 45-50 HRC, se on heikkolaatuinen rengasmuottimateriaali, sen kulutuskestävyys ja korroosionkestävyys ovat huonoja, nyt periaatteessa poistettu.

Seosrakenneteräs, kuten 40Cr, 35CrMo jne., jonka lämpökäsittelykovuus on yli 50HRC ja hyvät integroidut mekaaniset ominaisuudet. Tästä materiaalista valmistetulla suulakkeella on korkea lujuus ja kulutuskestävyys, mutta haittana on, että korroosionkestävyys ei ole hyvä, etenkään kalan ruokinnassa.

Materiaalista, kehäkukkapelletistä, hakkeesta, olkipelletistä jne. valmistettujen rengasmuottien hinta on paljon korkeampi kuin ruostumattoman teräksen. Sekä 20CrMnTi että 20MnCr5 ovat matalahiilettäviä seosteräksiä, jotka molemmat ovat samoja, paitsi että edellinen on kiinalaista ja jälkimmäinen saksalaista terästä. Koska Ti, kemiallista alkuainetta, on harvoin saatavilla ulkomailla, käytetään 20CrMnTi:tä tai 20CrMn:a Kiinasta Saksan 20MnCr5:n sijaan, joten se ei kuulu seostetun rakenneteräksen piiriin. Hiiletysprosessi rajoittaa kuitenkin tämän teräksen karkaistua kerrosta enintään 1,2 mm:n syvyyteen, mikä on myös tämän teräksen edullisen hinnan etu.

Ruostumattomien terästen materiaaleja ovat saksalainen ruostumaton teräs X46Cr13, kiinalainen ruostumaton teräs 4Cr13 jne. Näillä materiaaleilla on parempi jäykkyys ja sitkeys, korkeampi lämpökäsittelykovuus kuin hiilihapotetuilla teräksillä, karkaistuja kerroksia kuin hiiltyneillä teräksillä, ja hyvä kulutus- ja korroosionkestävyys, mikä johtaa pidemmään käyttöikään. luonnollisesti korkeammat hinnat kuin hiilihapotetut teräkset. Ruostumattomasta teräksestä valmistetun muottiteräksen pitkästä käyttöiästä johtuen vaihtotiheys on alhainen ja siksi tonnikohtainen hinta on alhainen.

Yleensä rengasmuottipellettitehtaan muottimateriaali on seostettua rakenneterästä ja ruostumatonta terästä.

2.Pellettitehtaan muotin puristussuhde

i=d/L

T = L+M

M on pienennetyn reiän syvyys

Puristussuhde (i) on muotin reiän halkaisijan (d) ja muotin tehollisen pituuden (L) suhde.

Raaka-aineen luonteen mukaan suhde on 8-15, käyttäjä valitsee muotin puristussuhteen ja säätää erityistä puristussuhdetta, kuten valitsemalla hieman alhaisemman puristussuhteen, mikä on hyödyllistä lisätä tehoa, vähentää puristussuhdetta. energiankulutus, vähentää rengasmuotin kulumista, mutta myös vähentää hiukkasten laatua, kuten pelletit eivät ole tarpeeksi vahvoja, ulkonäkö on löysä ja pituus on erilainen ja jauhenopeus on korkea.

3.Rengassuulakkeen avautumisnopeus

Pellettimyllymuotin avautumisnopeus on muotinreiän kokonaispinta-alan suhde muotin teholliseen kokonaispinta-alaan. Yleensä mitä suurempi suulakkeen avautumisnopeus, sitä suurempi on hiukkassaanto. Muotin lujuuden varmistamisen edellytyksenä on, että rengasmuotin avautumisnopeutta voidaan parantaa niin pitkälle kuin mahdollista.

Joillekin raaka-aineille kohtuullisen puristussuhteen olosuhteissa pellettitehtaan muotin seinämä on liian ohut, joten muotin lujuus ei riitä ja räjähtävän suulakkeen ilmiö ilmenee tuotannossa. Tällä hetkellä rengassuulakkeen paksuutta tulisi lisätä sillä edellytyksellä, että varmistetaan suulakkeen reiän tehokas pituus.

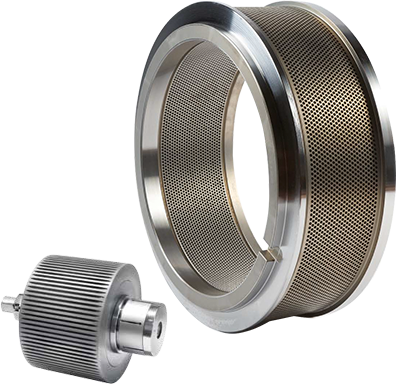

4.Yhteensopivuus pellettitehtaan muotin ja telan välillä

Se on tärkein tekniikka rakeistuksen tehokkuuden parantamiseksi ja muotin käyttöiän pidentämiseksi. Sen pitäisi sisältää 4 näkökohtaa:

- Uusi rengasmuotti uudella puristustelalla, vältä puristustelan liiallista käyttöä.

- Materiaalien luonteen, konetyyppisten ominaisuuksien mukaan valitaan erilaisia puristustelan muotoja, jotta saavutetaan paras puristustehokkuus muotin ja telan välillä.

- Avain väliin sopivaksi on vakaus ja periaate on: yritä rentoutua vaikuttamatta kapasiteettiin.

- Säädä syöttönopeutta, säädä syöttökaavin pitkää ja lyhyttä asentoa syöttöasennon, materiaalikerroksen jakautumisen ohjaamiseksi.

5.Pellettitehtaan muottiprosessin käsittely

Rengassuulakkeiden reiät ovat erittäin vaativia työstö- ja työstölaitteiden suhteen, ja ruostumattomasta teräksestä vaaditaan erityisiä pistooliporeja ja tyhjiölämpökäsittelylaitteita korkealaatuisten rengasmuottien valmistamiseksi. Erinomainen korkean lämpötilan tyhjiökarkaisuprosessi voi parantaa merkittävästi teräksen jäykkyyttä, kovuutta, kulutuskestävyyttä, väsymislujuutta ja sitkeyttä. Kuitenkin kyky taata tasapainoinen kovuuskerros jokaiselle suutinreikään vaatii korkeaa käsittelytaitoa ja pitkää kokemusta.

6.Muotin reiän sisäseinän muotin pinnan karheus

Pinnan karheus on myös tärkeä rengasmuotin laadun indikaattori. Yleensä pieni sisäseinän pinnan karheuden arvo parantaa istuvuuden laatua, vähentää kulumista ja pidentää rengassuuttimen käyttöikää, mutta rengasmuotin käsittelykustannukset kasvavat.

Rengasreiän karheus vaikuttaa myös hiukkasten puristussuhteeseen ja muodostumiseen sekä tuotannon tehokkuuteen. Samalla rengasmuottipuristussuhteella mitä pienempi karheusarvo, sitä pienempi hakkeen tai syötteen ekstruusiovastus, mitä tasaisempi purkaus, sitä korkeampi on tuotettujen pellettien laatu ja korkeampi tuotannon tehokkuus. Hyvä rengasmuottireiän käsittely voi olla jopa 0,8-1,6 mikronia, rengasmuotin karheus on noin 0,8 mikronia, oikea kone kertakäyttöiseen materiaaliin, ei hiontaa.