سختی ذرات یکی از شاخص های کیفی است که هر شرکت خوراک دام به آن توجه زیادی دارد. در خوراک دام و طیور، سختی بالا باعث خوش طعمی ضعیف، کاهش مصرف خوراک و حتی ایجاد زخم های دهانی در خوک های شیرده می شود. اما اگر سختی کم باشد، مقدار پودر کاهش می یابد. افزایش به خصوص سختی کم مواد گلوله ای نیز باعث عوامل کیفی نامطلوب مانند طبقه بندی خوراک می شود. بنابراین، شرکت ها باید اطمینان حاصل کنند که سختی خوراک مطابق با استانداردهای کیفیت است. آنها علاوه بر تنظیم فرمول خوراک، بر مراحل مختلف فرآیند تولید و فرآوری نیز تمرکز دارند که بر سختی خوراک گلوله نیز تأثیر حیاتی خواهد داشت.

1) عاملی که در سختی ذرات در فرآیند آسیاب نقش تعیین کننده ای دارد، اندازه ذرات آسیاب مواد اولیه است. به طور کلی، هرچه اندازه ذرات آسیاب مواد خام ریزتر باشد، ژلاتینه شدن نشاسته در طول فرآیند تهویه آسان تر است و اثر پیوند در گلوله ها قوی تر می شود. هر چه کمتر شکسته شود، سختی آن بیشتر است. بنابراین، در تولید واقعی، اندازه ذرات خردکننده باید به طور مناسب با توجه به عملکرد تولید حیوانات مختلف و اندازه دهانه قالب حلقه تنظیم شود.

2) از طریق عملیات پف کردن مواد خام می توان سموم موجود در مواد خام را حذف کرد، باکتری ها را از بین برد، مواد مضر را از بین برد، پروتئین های موجود در مواد خام را دناتوره کرد و نشاسته را به طور کامل ژلاتینه کرد. در حال حاضر، مواد خام پفکی عمدتاً در تولید خوراک خوکهای شیرده با عیار بالا و خوراک محصولات ویژه آبزیان استفاده میشود. برای محصولات خاص آبزی، پس از پف کردن مواد اولیه، درجه ژلاتینه شدن نشاسته افزایش می یابد و سختی ذرات تشکیل شده نیز افزایش می یابد که برای بهبود پایداری ذرات در آب مفید است. برای تغذیه خوکهای شیرده، ذرات باید ترد و نه خیلی سفت باشند، که برای تغذیه خوکهای شیرده مفید است. با این حال، به دلیل درجه بالای ژلاتینه شدن نشاسته در گلوله های پف کرده خوک شیرخوار، سختی گلوله های خوراک نیز نسبتاً زیاد است.

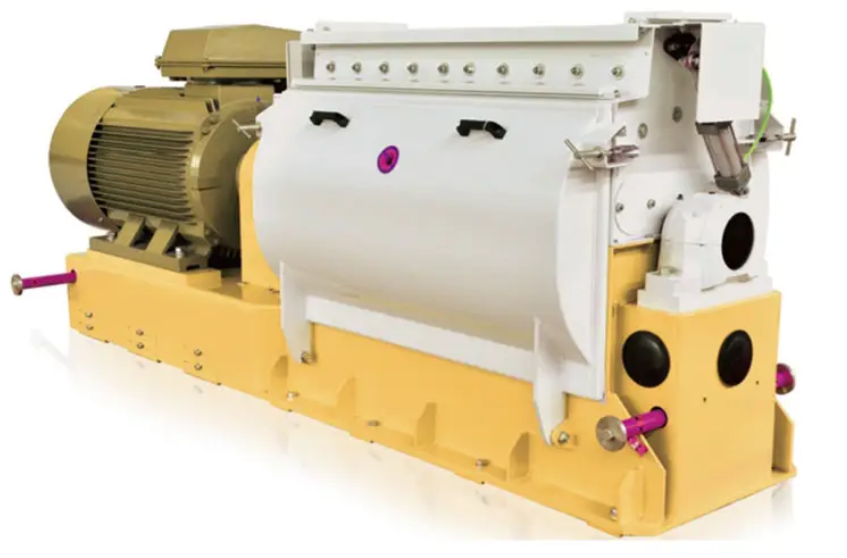

3) مخلوط کردن مواد خام می تواند یکنواختی اجزای مختلف اندازه ذرات را بهبود بخشد، که برای حفظ سختی ذرات اساساً سازگار و بهبود کیفیت محصول مفید است. در تولید خوراک گلوله سخت، افزودن 1% تا 2% رطوبت در مخلوط کن به بهبود پایداری و سختی خوراک گلوله کمک می کند. البته باید اثرات منفی افزایش رطوبت بر خشک شدن و سرد شدن گلوله ها را نیز در نظر گرفت. همچنین برای ذخیره سازی محصول مناسب نیست. در تولید خوراک پلت مرطوب می توان تا 20 تا 30 درصد رطوبت به پودر اضافه کرد. اضافه کردن حدود 10 درصد رطوبت در طول فرآیند اختلاط آسان تر از طی فرآیند تهویه است. گلوله های تشکیل شده از مواد با رطوبت بالا، سختی، نرمی و خوش طعمی خوبی دارند. شرکت های پرورشی در مقیاس بزرگ می توانند از این خوراک گلوله مرطوب استفاده کنند. گلوله های مرطوب معمولاً به راحتی ذخیره نمی شوند و عموماً باید بلافاصله پس از تولید تغذیه شوند. افزودن روغن در طی فرآیند اختلاط یکی از فرآیندهای رایج افزودن روغن در کارگاه های تولید خوراک است. افزودن 1% تا 2% گریس تاثیر کمی در کاهش سختی ذرات دارد در حالی که افزودن 3% تا 4% گریس می تواند سختی ذرات را به میزان قابل توجهی کاهش دهد.

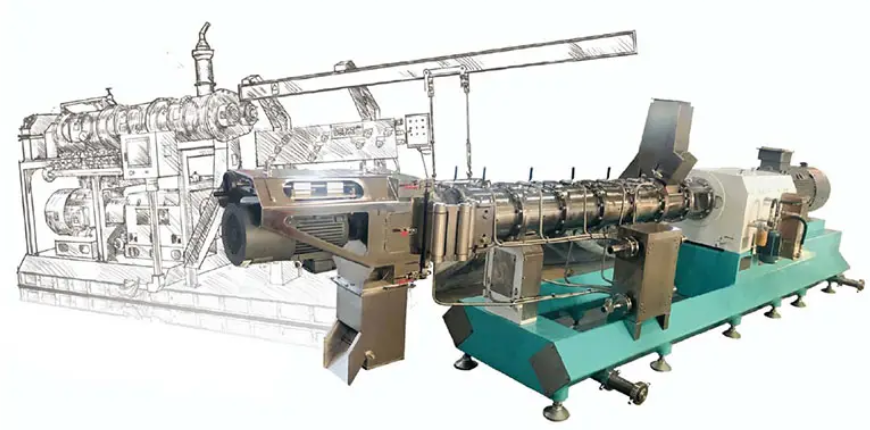

4) تهویه بخار یک فرآیند کلیدی در پردازش خوراک گلوله است و اثر تهویه به طور مستقیم بر ساختار داخلی و کیفیت ظاهر گلوله ها تأثیر می گذارد. کیفیت بخار و زمان تهویه دو عامل مهمی هستند که بر اثر تهویه تاثیر می گذارند. بخار خشک و اشباع با کیفیت بالا می تواند حرارت بیشتری برای افزایش دمای مواد و ژلاتینه شدن نشاسته فراهم کند. هر چه زمان تهویه طولانی تر باشد، درجه ژلاتینه شدن نشاسته بالاتر است. هرچه این مقدار بیشتر باشد، ساختار ذرات پس از تشکیل چگالی تر، پایداری بهتر و سختی بیشتر است. برای تغذیه ماهی، معمولاً از ژاکت های دو لایه یا چند لایه برای تهویه برای افزایش دمای تهویه و افزایش زمان تهویه استفاده می شود. برای بهبود پایداری ذرات خوراک ماهی در آب مفیدتر است و سختی ذرات نیز بر این اساس افزایش می یابد.

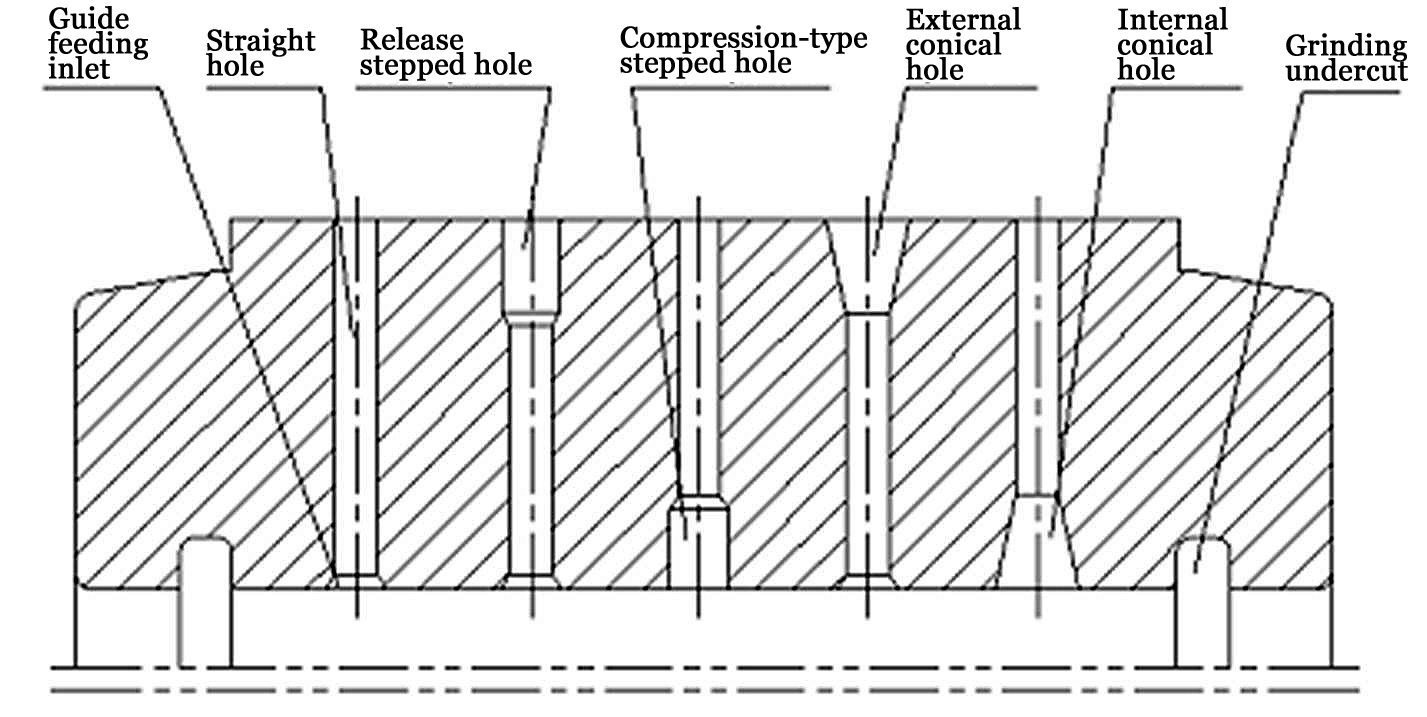

5) در طول فرآیند دانه بندی، پارامترهای فنی مانند دیافراگم و نسبت تراکم قالب حلقه نیز بر سختی ذرات تأثیر می گذارد. سختی ذرات تشکیل شده توسط قالب های حلقه ای با دیافراگم یکسان اما نسبت تراکم متفاوت به طور قابل توجهی با افزایش نسبت تراکم افزایش می یابد. . انتخاب قالب حلقه ای با نسبت تراکم مناسب می تواند ذرات با سختی مناسب تولید کند. در عین حال، طول ذرات نیز تأثیر بسزایی بر ظرفیت تحمل فشار ذرات دارد. برای ذرات با قطر یکسان، اگر ذرات هیچ نقصی نداشته باشند، هرچه طول ذره بیشتر باشد، سختی اندازه گیری شده بیشتر است. بنابراین، تنظیم موقعیت برش برای حفظ طول ذرات مناسب می تواند سختی ذرات را اساسا ثابت نگه دارد. قطر ذرات و شکل مقطع نیز تأثیر خاصی بر سختی ذرات دارد. علاوه بر این، مواد قالب حلقه نیز تأثیر خاصی بر کیفیت ظاهری و سختی گلوله ها دارد. تفاوت های آشکاری بین خوراک گلوله تولید شده توسط قالب های حلقه فولادی معمولی و قالب های حلقه فولادی ضد زنگ وجود دارد.

به منظور افزایش زمان نگهداری محصولات خوراک و اطمینان از کیفیت محصول در یک بازه زمانی معین، عملیات خشک کردن و سرد کردن ذرات خوراک لازم است.