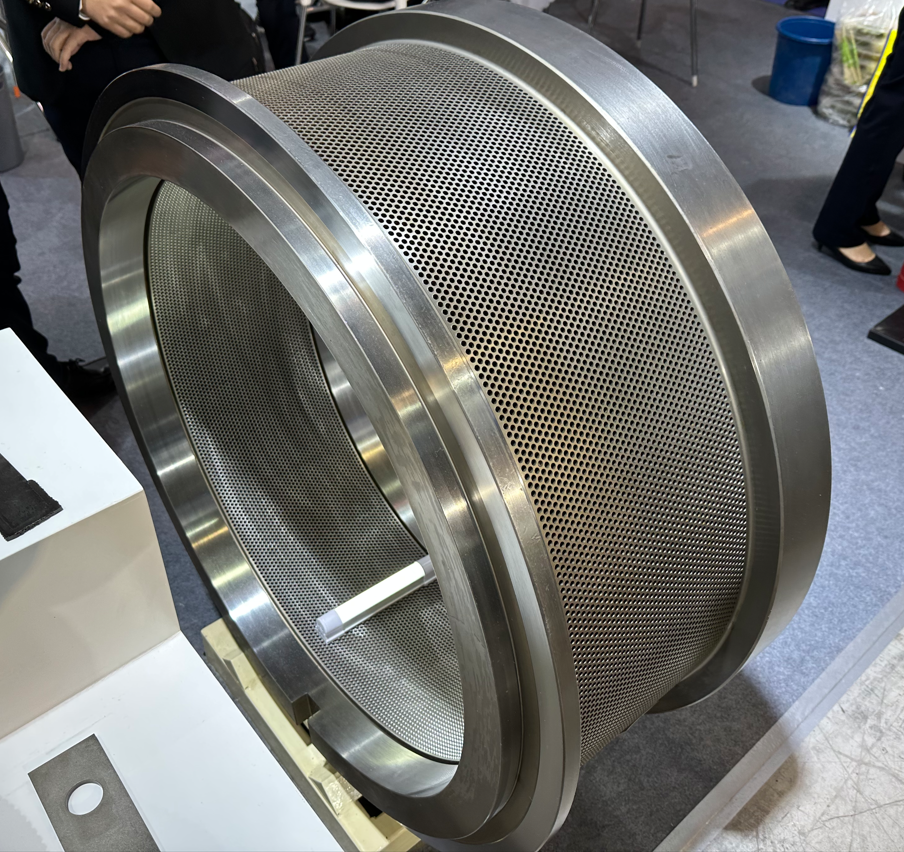

Pelletisööda edendamise ja kasutamisega karilooma- ja linnukasvatuses, vesiviljelustööstuses ning arenevates tööstusharudes, nagu segaväetis, humal, krüsanteem, puiduhake, maapähklikoored ja puuvillaseemnejahu, kasutavad üha enam üksusi ringstantsiga graanuliveskeid. Sööda koostise ja piirkondlike erinevuste tõttu on kasutajatel pelletite söödale erinevad nõuded. Iga söödatootja nõuab enda toodetud pelletisööda jaoks head graanulite kvaliteeti ja kõrgeimat granuleerimisefektiivsust. Erinevate söödavalemite tõttu on ka rõngasvormi parameetrite valik nende graanulitoite pressimisel erinev. Parameetrid kajastuvad peamiselt materjali valikus, pooride läbimõõdus, pooride kujus, kuvasuhtes ja avanemissuhtes. Rõngasvormi parameetrite valik tuleb määrata vastavalt söödavalemi moodustavate erinevate toorainete keemilisele koostisele ja füüsikalistele omadustele. Tooraine keemiline koostis sisaldab peamiselt valku, tärklist, rasva, tselluloosi jne. Tooraine füüsikalised omadused hõlmavad peamiselt osakeste suurust, niiskust, mahtuvust jne.

Kariloomade ja kodulindude sööt sisaldab peamiselt nisu ja maisi, kõrge tärklise- ja madala kiudainesisaldusega. See on kõrge tärklisesisaldusega sööt. Seda tüüpi sööda pressimiseks peab see tagama, et tärklis oleks täielikult želatiniseerunud ning vastaks kõrgetele temperatuuri- ja töötlemistingimustele. Rõngasvormi paksus on üldiselt paks ja ava. Vahemik on lai ja kuvasuhe on üldiselt vahemikus 1:8-1:10. Broilerkanad ja -pardid on energiarikkad söödad, millel on kõrge rasvasisaldus, lihtne granuleerimine ning suhteliselt suur poolpikkus ja läbimõõt vahemikus 1:13.

Veesööt sisaldab peamiselt kalasööta, krevettisööta, pehmekilpkonnasööta jne. Kalasööt on kõrge toorkiusisaldusega, krevettisööt ja pehmekilpkonnasööt aga madala toorkiusisaldusega ja kõrge valgusisaldusega, mis kuuluvad kõrgesse kategooriasse. -valgusööt. Veematerjalid nõuavad osakeste pikaajalist stabiilsust vees, ühtlast läbimõõtu ja puhast pikkust, mis nõuab materjali granuleerimisel peene suurust ja kõrget valmimisastet ning kasutatakse eel- ja järelküpsemisprotsesse. Kalasöödaks kasutatava rõngasvormi läbimõõt on tavaliselt 1,5–3,5 ja kuvasuhte vahemik on tavaliselt 1:10–1:12. Krevettide söötmiseks kasutatava rõngasvormi avavahemik on 1,5–2,5 ning pikkuse ja läbimõõdu suhte vahemik on 1:11–1:20. Pikkuse ja läbimõõdu suhte konkreetsed parameetrid valitakse See tuleb määrata vastavalt valemis sisalduvatele toiteväärtuse näitajatele ja kasutajate vajadustele. Samal ajal ei kasutata matriitsi augu kuju konstruktsioonis astmelisi auke nii palju kui võimalik, kui tugevus seda võimaldab, et tagada lõigatud osakesed ühtlase pikkuse ja läbimõõduga.

Liitväetise valem koosneb peamiselt anorgaanilisest väetisest, orgaanilisest väetisest ja mineraalidest. Anorgaanilised väetised liitväetistes, nagu karbamiid, on rõngasvormile söövitavamad, mineraalid aga tugevalt abrasiivsed rõngasvormi auku ja sisemist koonuse auku ning ekstrusioonijõud on suhteliselt suur. suur. Liitväetise rõngasvormi augu läbimõõt on üldiselt suur, jäädes vahemikku 3 kuni 6. Suure kulumisteguri tõttu on stantsi auku raske tühjendada, seega on pikkuse ja läbimõõdu suhe suhteliselt väike, tavaliselt vahemikus 1:4 -1:6. Väetis sisaldab baktereid ja temperatuur ei tohiks ületada 50-60 kraadi, muidu on baktereid lihtne tappa. Seetõttu vajab liitväetis madalamat granuleerimistemperatuuri ja tavaliselt on rõngasvormi seinapaksus suhteliselt õhuke. Rõngasvormi augu liitväetise tugeva kulumise tõttu ei ole nõuded ava läbimõõdule liiga ranged. Tavaliselt jäetakse rõngasvorm vanarauaks, kui surverullide vahet ei saa reguleerida. Seetõttu kasutatakse astmelise ava pikkust, et tagada kuvasuhe ja parandada rõngasvormi lõplikku kasutusiga.

Humala toorkiu sisaldus on kõrge ja sisaldab tüvesid ning temperatuur ei tohi üldjuhul ületada 50 kraadi, seega on humala pressimiseks mõeldud rõngasvormi seinapaksus suhteliselt õhuke ning pikkus ja läbimõõt suhteliselt lühikesed, tavaliselt umbes 1: 5 ja osakeste läbimõõt on suurem 5-6 vahel.

Krüsanteem, maapähklikoored, puuvillaseemnejahu ja saepuru sisaldavad suures koguses toorkiudu, toorkiu sisaldus on üle 20%, õlisisaldus on madal, stantsiava läbiva materjali hõõrdekindlus on suur, granulatsioon jõudlus on halb ja graanulite kõvadus on vajalik. Madal, on raske täita nõudeid, kui seda saab üldiselt moodustada, osakeste läbimõõt on suhteliselt suur, tavaliselt vahemikus 6-8, ja kuvasuhe on üldiselt umbes 1:4-1:6. Kuna seda tüüpi söödal on väike puistetihedus ja matriitsi augu läbimõõt on suur, tuleb enne granuleerimist matriitsi augu välimise ringi tihendamiseks kasutada teipi, et materjal saaks täielikult matriitsi auku täita ja vormida. , ja siis rebitakse lint ära.

Erinevate materjalide granuleerimisel ei saa dogmasid rangelt järgida. Vastavalt materjali granuleerimisomadustele ja iga söödatootja spetsiifilistele omadustele on vaja valida õiged rõngasvormi parameetrid ja töötingimused. Ainult kohalike tingimustega kohanedes saab toota kvaliteetset sööta.

Ebanormaalsete osakeste põhjuste analüüs ja parandamise meetod

Sööda tootmisüksustes esineb sööda tootmisel sageli ebanormaalseid graanuleid, mis mõjutab graanulite välimust ja sisemist kvaliteeti, mõjutades seega söödatehase müüki ja mainet. Järgnevalt on toodud söödatehastes sageli esinevate ebanormaalsete osakeste põhjuste loetelu ja soovitatavate parendusmeetodite loend.

| seerianumber | Kuju omadused | põhjus | Soovitav on vahetada |

| 1 | Kumera osakese välisküljel on palju pragusid | 1. Lõikur on rõngasvormist liiga kaugel ja nüri 2. Pulber on liiga paks 3. Sööda kõvadus on liiga madal | 1. Liigutage lõikurit ja vahetage tera välja 2. Parandage purustamise peenust 3. Suurendage stantsi ava efektiivset pikkust 4. Lisa melass või rasv |

| 2 | Ilmuvad horisontaalsed põikipraod | 1. Kiud on liiga pikk 2. Karastusaeg on liiga lühike 3. Liigne niiskus | 1. Kontrollige kiudude peenust 2. Pikendage modulatsiooniaega 3. Kontrollige tooraine temperatuuri ja vähendage karastamise niiskust |

| 3 | Osakesed tekitavad vertikaalseid pragusid | 1. Tooraine on elastne, see tähendab, et see paisub pärast kokkusurumist 2. Liiga palju vett, jahutamisel tekivad praod 3. Viieaeg stantsiaugus on liiga lühike | 1. Parandage segu ja suurendage sööda tihedust 2. Karastamiseks kasutage kuiva küllastunud auru 3. Suurendage stantsi ava efektiivset pikkust |

| 4 | Kiirguspraod allikapunktist | Jahvatamata suured tuumad (nt pooled või terved maisiterad) | Kontrollige toorainete purustamise peenust ja suurendage purustamise ühtlust |

| 5 | Osakeste pind on ebaühtlane | 1. Suureteralise tooraine lisamine, ebapiisav karastamine, pehmenemata, pinnast välja ulatuv 2. Aurus on mullid ja pärast granuleerimist mullid lõhkevad ja tekivad lohud. | 1. Kontrollige toorainete purustamise peenust ja suurendage purustamise ühtlust 2. Parandage auru kvaliteeti |

| 6 | Vurrud | Liiga palju auru, liiga palju survet, osakesed lahkuvad rõngast ja lõhkevad, pannes kiuosakeste tooraine pinnast välja ulatuma ja moodustama vurrud | 1. Vähendage aururõhku, kasutage madala rõhuga auruga (15–20 psi) jahutamist ja karastamine. 2. Pöörake tähelepanu sellele, kas rõhualandusklapi asend on täpne. |

| materjali tüüp | sööda tüüp | Rõngasvormi ava |

| kõrge tärklisesisaldusega sööt | Φ2-Φ6 | |

| Loomade pelletid | kõrge energiasisaldusega sööt | Φ2-Φ6 |

| Veesööda graanulid | kõrge valgusisaldusega sööt | Φ1,5-Φ3,5 |

| Liitväetise graanulid | uureat sisaldav sööt | Φ3-Φ6 |

| humalagraanulid | kiudainerikas sööt | Φ5-Φ8 |

| Krüsanteemi graanulid | kiudainerikas sööt | Φ5-Φ8 |

| Maapähklikoore graanulid | kiudainerikas sööt | Φ5-Φ8 |

| Puuvillaseemnete kesta graanulid | kiudainerikas sööt | Φ5-Φ8 |

| Turbagraanulid | kiudainerikas sööt | Φ5-Φ8 |

| puidugraanulid | kiudainerikas sööt | Φ5-Φ8 |