Hersteller von Ringmatrizen der PTN-Serie für Ersatzteile für Pelletmühlen

- SHH.ZHENGYI

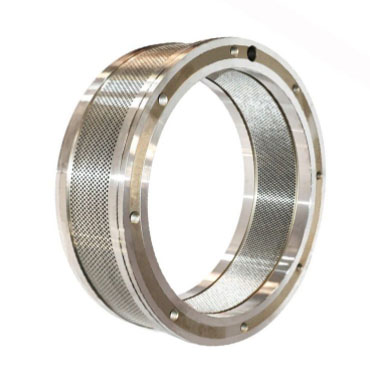

● Ringmatrize der PTN-Serie

Die Ringmatrize der PTN-Pelletmühlenserie besteht aus hochwertigem legiertem Stahl oder hochchromhaltigem Edelstahl (deutscher Standard X46cr13). Es wird durch Schmieden, Schneiden, Bohren, Wärmebehandlung und andere Verfahren verarbeitet. Durch ein strenges Produktionsmanagement und Qualitätssystem haben die Härte, die Gleichmäßigkeit der Matrizenlöcher und die Matrizenlochoberfläche der Produktionsringmatrize eine sehr hohe Qualität erreicht.

Parameter

| Seriennummer | Modell | GrößeAD*ID*Gesamtbreite*Padbreite -mm | Lochgrößemm |

| 1 | PTN450 | 560*450*180*106 | 1-12 |

| 2 | PTN580 | 680*580*216*140 | 1-12 |

| 3 | PTN650 | 791*650*245*175 | 1-12 |

Analyse der anormalen Situation und empfohlene Verbesserungen

Ursachenanalyse für Defekt (normalerweise aufgetreten in

Strangguss kleiner Unternehmen)

1. Die Matrize ist durch die passende Oberfläche des Antriebsrads gebrochen

2. Matrize gebrochen durch Verschleiß und Verformung des Matrizenauskleidungsrings.

3. Der Schlüssel ist kaputt, weil sich der Antriebsschlüssel verdreht hat.

4. Auf der Oberfläche der Matrize wird eine Vertiefung eingeprägt, um die Wirkung der Enteisenungsvorrichtung zu schwächen und dann zu Rissen in der Matrize zu führen.

5. Kleine Öffnung zwischen Matrize und Druckwalze.

6. Die Matrize ist durch ein kleines Verdichtungsverhältnis gebrochen, Fischfuttermatrizen mit kleinem Durchmesser ohne Druckentlastungsentlüftung.

| NEIN. | Aussehen | Gründe | Lösungen |

| 1 | Partikelkrümmungen, mit Rissen |

| |

| 2 | Mit Querriss |

| |

| 3 | Vertikale Risse |

| |

| 4 | Strahlungsrisse | Es sind große Partikel vorhanden (ein halbes Korn oder ganze Körner übrig) | Kontrollieren Sie die Feinheit der Rohstoffe und erhöhen Sie die Mahlgleichmäßigkeit. |

| 5 | Oberflächenunebenheiten |

| |

| 6. | Schnurrhaarartiges Pellet | Zu viel Dampf und zu hoher Druck führen dazu, dass das Pellet beim Verlassen der Matrize reißt. | 1. Reduzieren Sie den Dampfdruck und verwenden Sie zur Konditionierung Niederdruckdampf (15 – 20 psi). 2. Überprüfen Sie die Position des Reduzierventils. |