Die Partikelhärte ist einer der Qualitätsindikatoren, auf den jedes Futtermittelunternehmen großen Wert legt. Bei Vieh- und Geflügelfutter führt eine hohe Härte zu schlechter Schmackhaftigkeit, verringerter Futteraufnahme und sogar zu Mundgeschwüren bei Spanferkeln. Bei geringer Härte nimmt jedoch der Pulveranteil ab. Insbesondere die geringe Härte von Pelletmaterialien führt auch zu ungünstigen Qualitätsfaktoren wie der Futtermittelklassifizierung. Daher müssen Unternehmen sicherstellen, dass die Futterhärte den Qualitätsstandards entspricht. Neben der Anpassung der Futterformel konzentrieren sie sich auch auf die verschiedenen Phasen des Produktions- und Verarbeitungsprozesses, die ebenfalls einen entscheidenden Einfluss auf die Härte des Pelletfutters haben.

1) Der Faktor, der für die Härte der Partikel im Mahlprozess eine entscheidende Rolle spielt, ist die Mahlkorngröße der Rohstoffe. Generell gilt: Je feiner die Mahlkorngröße der Rohstoffe ist, desto leichter verkleistert die Stärke während des Konditionierungsprozesses und desto stärker ist der Bindungseffekt in den Pellets. Je weniger leicht es bricht, desto größer ist die Härte. Daher muss in der tatsächlichen Produktion die Größe der Zerkleinerungspartikel entsprechend der Produktionsleistung verschiedener Tiere und der Größe der Ringdüsenöffnung entsprechend angepasst werden.

2) Durch die Puffbehandlung der Rohstoffe können Giftstoffe in den Rohstoffen entfernt, Bakterien abgetötet, Schadstoffe beseitigt, die Proteine in den Rohstoffen denaturiert und die Stärke vollständig verkleistert werden. Derzeit werden gepuffte Rohstoffe vor allem für die Herstellung von hochwertigem Spanferkelfutter und Spezialfutter für Aquarienprodukte verwendet. Bei speziellen Wasserprodukten erhöht sich nach dem Aufblähen der Rohstoffe der Verkleisterungsgrad der Stärke und auch die Härte der gebildeten Partikel, was sich positiv auf die Verbesserung der Stabilität der Partikel im Wasser auswirkt. Bei Spanferkelfutter müssen die Partikel knusprig und nicht zu hart sein, was sich positiv auf die Fütterung von Spanferkeln auswirkt. Allerdings ist aufgrund des hohen Stärkeverkleisterungsgrads in gepufften Spanferkelpellets auch die Härte der Futterpellets relativ groß.

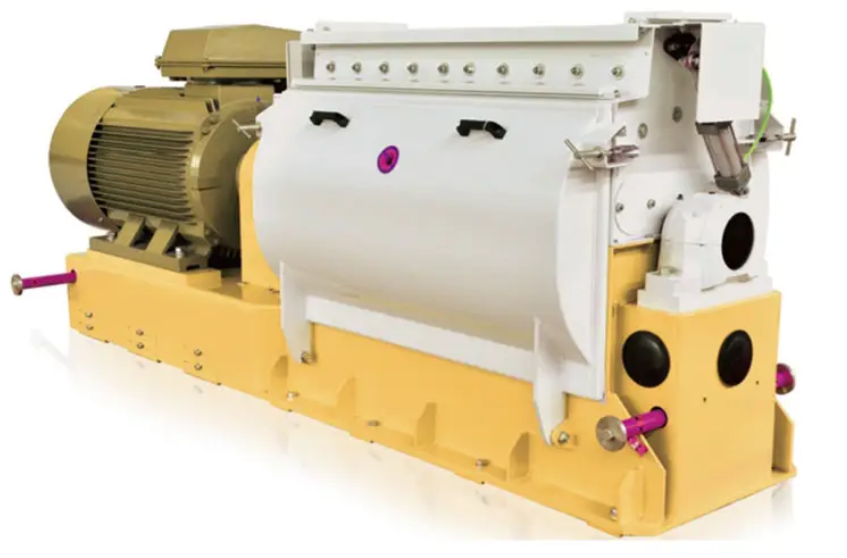

3) Das Mischen von Rohstoffen kann die Gleichmäßigkeit verschiedener Partikelgrößenkomponenten verbessern, was dazu beiträgt, die Partikelhärte grundsätzlich konstant zu halten und die Produktqualität zu verbessern. Bei der Herstellung von hartem Pelletfutter hilft die Zugabe von 1 bis 2 % Feuchtigkeit im Mischer, die Stabilität und Härte des Pelletfutters zu verbessern. Allerdings müssen auch die negativen Auswirkungen der Feuchtigkeitszunahme auf die Trocknung und Kühlung der Pellets berücksichtigt werden. Es ist auch nicht förderlich für die Produktlagerung. Bei der Herstellung von nassem Pelletfutter kann dem Pulver bis zu 20 % bis 30 % Feuchtigkeit zugesetzt werden. Es ist einfacher, während des Mischvorgangs etwa 10 % Feuchtigkeit hinzuzufügen als während des Konditionierungsprozesses. Die aus Materialien mit hohem Feuchtigkeitsgehalt gebildeten Pellets weisen eine geringe Härte, Weichheit und einen guten Geschmack auf. Große Zuchtbetriebe können dieses nasse Pelletfutter verwenden. Nasspellets sind im Allgemeinen nicht einfach zu lagern und müssen im Allgemeinen sofort nach der Produktion verfüttert werden. Das Hinzufügen von Öl während des Mischvorgangs ist ein häufig verwendeter Ölzugabeprozess in Futtermittelproduktionsbetrieben. Die Zugabe von 1 bis 2 % Fett hat kaum Auswirkungen auf die Verringerung der Härte der Partikel, während die Zugabe von 3 bis 4 % Fett die Härte der Partikel erheblich verringern kann.

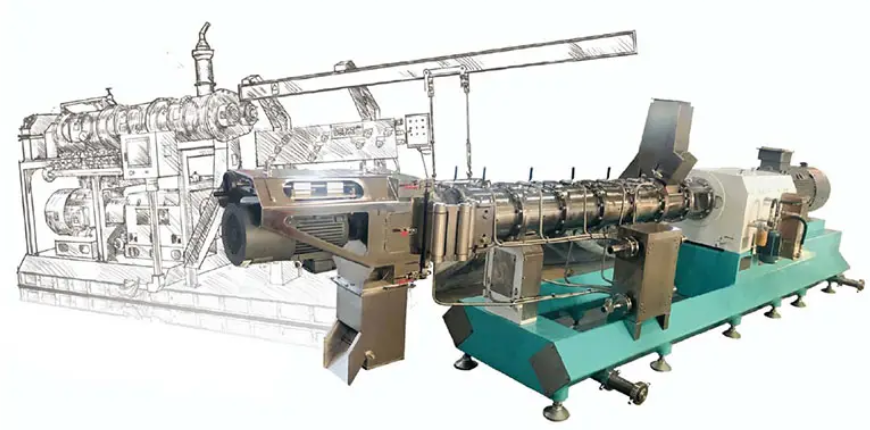

4) Die Dampfkonditionierung ist ein Schlüsselprozess bei der Pelletfutterverarbeitung und der Konditionierungseffekt wirkt sich direkt auf die innere Struktur und das Erscheinungsbild der Pellets aus. Dampfqualität und Konditionierungszeit sind zwei wichtige Faktoren, die die Konditionierungswirkung beeinflussen. Hochwertiger trockener und gesättigter Dampf kann mehr Wärme liefern, um die Temperatur des Materials zu erhöhen und die Stärke zu verkleistern. Je länger die Konditionierungszeit ist, desto höher ist der Grad der Stärkeverkleisterung. Je höher der Wert, desto dichter ist die Partikelstruktur nach der Formung, desto besser ist die Stabilität und desto größer ist die Härte. Bei Fischfutter werden zur Konditionierung im Allgemeinen zwei- oder mehrschichtige Mäntel verwendet, um die Konditionierungstemperatur zu erhöhen und die Konditionierungszeit zu verlängern. Es trägt besser zur Verbesserung der Stabilität der Fischfutterpartikel im Wasser bei und die Härte der Partikel nimmt entsprechend zu.

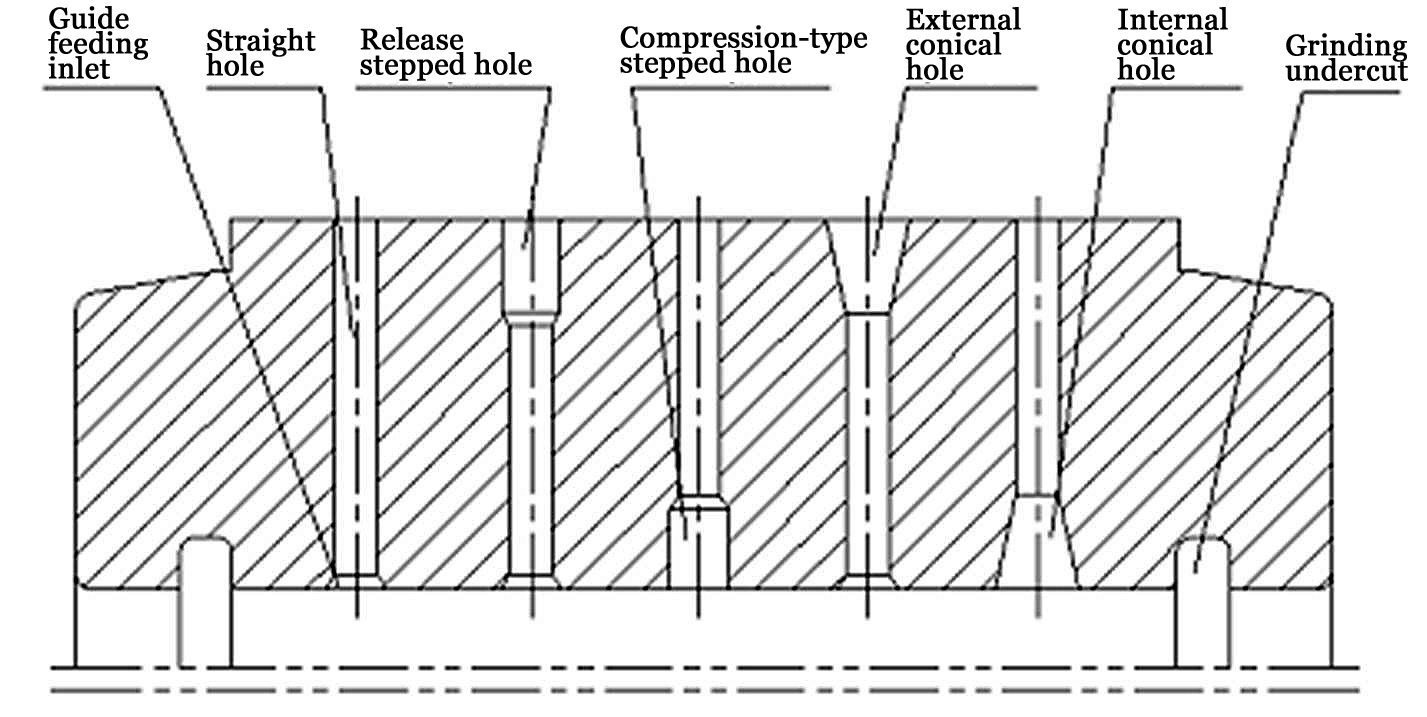

5) Während des Granulierungsprozesses beeinflussen auch technische Parameter wie die Öffnung und das Kompressionsverhältnis der Ringdüse die Härte der Partikel. Die Härte der Partikel, die durch Ringformen mit derselben Öffnung, aber unterschiedlichen Kompressionsverhältnissen gebildet werden, nimmt mit zunehmendem Kompressionsverhältnis erheblich zu. . Durch die Wahl einer Ringdüse mit geeignetem Kompressionsverhältnis können Partikel mit geeigneter Härte erzeugt werden. Gleichzeitig hat die Länge der Partikel auch einen erheblichen Einfluss auf die Druckbelastbarkeit der Partikel. Bei Partikeln mit demselben Durchmesser gilt: Wenn die Partikel keine Defekte aufweisen, ist die gemessene Härte umso größer, je länger die Partikellänge ist. Daher kann durch Anpassen der Position des Fräsers zur Aufrechterhaltung einer angemessenen Partikellänge die Härte der Partikel grundsätzlich konstant gehalten werden. Auch der Partikeldurchmesser und die Querschnittsform haben einen gewissen Einfluss auf die Partikelhärte. Darüber hinaus hat auch das Material der Ringmatrize einen gewissen Einfluss auf die Optik und Härte der Pellets. Es gibt offensichtliche Unterschiede zwischen der Pelletzufuhr, die mit gewöhnlichen Stahlringdüsen und Edelstahlringdüsen erzeugt wird.

Um die Lagerzeit von Futtermitteln zu verlängern und die Produktqualität innerhalb eines bestimmten Zeitraums sicherzustellen, ist eine notwendige Trocknung und Kühlverarbeitung der Futtermittelpartikel erforderlich.