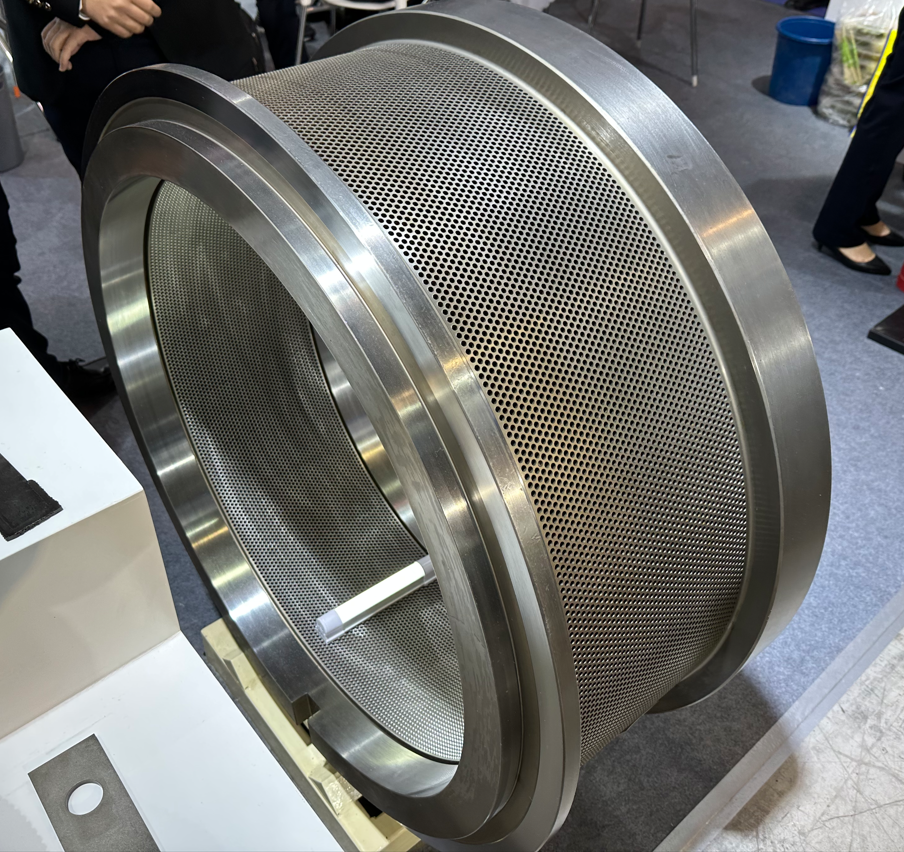

Mit der Förderung und Anwendung von Pelletfutter in der Vieh- und Geflügelindustrie, in der Aquakulturindustrie und in aufstrebenden Industrien wie Mehrnährstoffdünger, Hopfen, Chrysanthemen, Hackschnitzel, Erdnussschalen und Baumwollsamenmehl verwenden immer mehr Einheiten Ringmatrizen-Pelletmühlen. Aufgrund unterschiedlicher Futterformeln und regionaler Unterschiede haben Anwender unterschiedliche Anforderungen an Pelletfutter. Jeder Futtermittelhersteller verlangt eine gute Pelletqualität und höchste Pelletierungseffizienz für das von ihm hergestellte Pelletfutter. Aufgrund der unterschiedlichen Futterrezepturen ist auch die Auswahl der Ringmatrizenparameter beim Pressen dieser Pelletfutter unterschiedlich. Die Parameter spiegeln sich hauptsächlich in der Materialauswahl, dem Porendurchmesser, der Porenform, dem Aspektverhältnis und dem Öffnungsverhältnis wider. Die Auswahl der Ringdüsenparameter muss entsprechend der chemischen Zusammensetzung und den physikalischen Eigenschaften der verschiedenen Rohstoffe, aus denen die Futterformel besteht, bestimmt werden. Die chemische Zusammensetzung von Rohstoffen umfasst hauptsächlich Protein, Stärke, Fett, Zellulose usw. Zu den physikalischen Eigenschaften von Rohstoffen gehören hauptsächlich Partikelgröße, Feuchtigkeit, Kapazität usw.

Vieh- und Geflügelfutter enthält hauptsächlich Weizen und Mais mit hohem Stärkegehalt und niedrigem Ballaststoffgehalt. Es handelt sich um ein Futtermittel mit hohem Stärkegehalt. Um diese Art von Futter zu pressen, muss sichergestellt werden, dass die Stärke vollständig verkleistert ist und die hohen Temperatur- und Verarbeitungsbedingungen erfüllt sind. Die Dicke der Ringmatrize ist im Allgemeinen groß und die Öffnungsweite ist groß, und das Seitenverhältnis liegt im Allgemeinen zwischen 1:8 und 1:10. Masthühner und Enten sind energiereiche Futtermittel mit hohem Fettgehalt, einfacher Granulierung und relativ großer Halblänge und Durchmesser zwischen 1:13.

Wasserfutter umfasst hauptsächlich Fischfutter, Garnelenfutter, Weichschildkrötenfutter usw. Fischfutter hat einen hohen Rohfasergehalt, während Garnelenfutter und Weichschildkrötenfutter einen niedrigen Rohfasergehalt und einen hohen Proteingehalt aufweisen, die zu hoch gehören -Proteinfutter. Aquatische Materialien erfordern eine langfristige Stabilität der Partikel im Wasser, einen gleichbleibenden Durchmesser und eine saubere Länge. Dies erfordert eine feine Partikelgröße und einen hohen Reifegrad, wenn das Material granuliert wird und Vor- und Nachreifeprozesse eingesetzt werden. Der Durchmesser der für Fischfutter verwendeten Ringdüse liegt im Allgemeinen zwischen 1,5 und 3,5, und das Seitenverhältnis liegt im Allgemeinen zwischen 1:10 und 1:12. Der Öffnungsbereich der für Garnelenfutter verwendeten Ringdüse liegt zwischen 1,5 und 2,5 und das Verhältnis von Länge zu Durchmesser liegt zwischen 1:11 und 1:20. Die spezifischen Parameter des Verhältnisses von Länge zu Durchmesser werden ausgewählt. Sie müssen entsprechend den Nährwertindikatoren in der Formel und den Anforderungen der Benutzer bestimmt werden. Gleichzeitig werden bei der Gestaltung der Matrizenlochform möglichst keine abgestuften Löcher verwendet, sofern die Festigkeit dies zulässt, um sicherzustellen, dass die geschnittenen Partikel eine gleichmäßige Länge und einen einheitlichen Durchmesser haben.

Die Formel des Mehrnährstoffdüngers besteht hauptsächlich aus anorganischem Dünger, organischem Dünger und Mineralien. Anorganische Düngemittel in Mehrnährstoffdüngern wie Harnstoff wirken stärker korrosiv auf die Ringdüse, während Mineralien stark abrasiv auf das Düsenloch und das Innenkegelloch der Ringdüse wirken und die Extrusionskraft relativ hoch ist. groß. Der Lochdurchmesser der Ringmatrize für Mehrnährstoffdünger ist im Allgemeinen groß und liegt zwischen 3 und 6. Aufgrund des großen Verschleißkoeffizienten lässt sich das Düsenloch nur schwer entleeren, sodass das Verhältnis von Länge zu Durchmesser relativ klein ist und im Allgemeinen zwischen 1:4 liegt -1 : 6 . Der Dünger enthält Bakterien und die Temperatur sollte 50-60 Grad nicht überschreiten, da die Bakterien sonst leicht abgetötet werden. Daher erfordert der Mehrnährstoffdünger eine niedrigere Granulierungstemperatur und im Allgemeinen ist die Wandstärke der Ringdüse relativ dünn. Aufgrund der starken Abnutzung des Mehrnährstoffdüngers am Ringdüsenloch sind die Anforderungen an den Lochdurchmesser nicht allzu streng. Im Allgemeinen wird die Ringmatrize verschrottet, wenn der Spalt zwischen den Druckrollen nicht eingestellt werden kann. Daher wird die Länge des Stufenlochs genutzt, um das Seitenverhältnis sicherzustellen und die endgültige Lebensdauer der Ringmatrize zu verbessern.

Der Rohfasergehalt im Hopfen ist hoch und enthält Stämme, und die Temperatur darf im Allgemeinen 50 Grad nicht überschreiten, daher ist die Wandstärke der Ringmatrize zum Pressen von Hopfen relativ dünn und die Länge und der Durchmesser relativ kurz, im Allgemeinen etwa 1: 5, und der Partikeldurchmesser ist mit 5-6 dazwischen größer.

Chrysanthemen, Erdnussschalen, Baumwollsamenmehl und Sägemehl enthalten eine große Menge Rohfaser, der Rohfasergehalt beträgt mehr als 20 %, der Ölgehalt ist gering, der Reibungswiderstand des durch das Düsenloch fließenden Materials ist groß, die Körnung Die Leistung ist schlecht und die Härte des Granulats ist erforderlich. Niedrig, es ist schwierig, die Anforderungen zu erfüllen, wenn es allgemein geformt werden kann, der Partikeldurchmesser relativ groß ist, im Allgemeinen zwischen 6 und 8, und das Aspektverhältnis im Allgemeinen etwa 1:4 bis 1:6 beträgt. Da diese Art von Futter eine geringe Schüttdichte und einen großen Durchmesser des Matrizenlochs aufweist, muss vor der Granulierung ein Klebeband verwendet werden, um den äußeren Kreis des Matrizenlochbereichs abzudichten, damit das Material vollständig in das Matrizenloch gefüllt und geformt werden kann , und dann wird das Band abgerissen.

Für die Granulierung verschiedener Materialien können Dogmen nicht strikt befolgt werden. Es ist notwendig, die richtigen Ringdüsenparameter und Betriebsbedingungen entsprechend den Granulierungseigenschaften des Materials und den spezifischen Eigenschaften jedes Futtermittelherstellers auszuwählen. Nur durch die Anpassung an die örtlichen Gegebenheiten können hochwertige Futtermittel produziert werden.

Ursachenanalyse und Verbesserungsmethode für abnormale Partikel

Futtermittelproduktionseinheiten haben bei der Herstellung von Futtermitteln häufig abnormale Pellets, was sich auf das Aussehen und die innere Qualität der Pellets auswirkt und somit den Umsatz und den Ruf der Futtermittelfabrik beeinträchtigt. Im Folgenden finden Sie eine Liste der Gründe für die ungewöhnlichen Partikel, die häufig in Futtermühlen auftreten, sowie eine Liste vorgeschlagener Verbesserungsmethoden:

| Seriennummer | Formmerkmale | Ursache | Es wird empfohlen, zu wechseln |

| 1 | Auf der Außenseite des gekrümmten Partikels befinden sich viele Risse | 1. Der Fräser ist zu weit von der Ringmatrize entfernt und stumpf 2. Das Pulver ist zu dick 3. Die Futterhärte ist zu niedrig | 1. Bewegen Sie das Messer und tauschen Sie die Klinge aus 2. Verbessern Sie die Zerkleinerungsfeinheit 3. Erhöhen Sie die effektive Länge des Matrizenlochs 4. Melasse oder Fett hinzufügen |

| 2 | Es treten horizontale Querrisse auf | 1. Die Faser ist zu lang 2. Die Temperierzeit ist zu kurz 3. Übermäßige Luftfeuchtigkeit | 1. Kontrollieren Sie die Faserfeinheit 2. Verlängern Sie die Modulationszeit 3. Kontrollieren Sie die Temperatur der Rohstoffe und reduzieren Sie die Feuchtigkeit beim Tempern |

| 3 | Partikel erzeugen vertikale Risse | 1. Das Rohmaterial ist elastisch, das heißt, es dehnt sich nach der Kompression aus 2. Zu viel Wasser, beim Abkühlen entstehen Risse 3. Die Verweilzeit im Matrizenloch ist zu kurz | 1. Verbessern Sie die Formel und erhöhen Sie die Futterdichte 2. Zum Temperieren trockenen Sattdampf verwenden 3. Erhöhen Sie die effektive Länge des Matrizenlochs |

| 4 | Strahlungsrisse von einem Quellpunkt | Ungemahlene große Körner (z. B. halbe oder ganze Maiskörner) | Kontrollieren Sie die Zerkleinerungsfeinheit der Rohstoffe und erhöhen Sie die Gleichmäßigkeit der Zerkleinerung |

| 5 | Die Partikeloberfläche ist uneben | 1. Einschluss grobkörniger Rohstoffe, unzureichende Temperierung, nicht erweicht, aus der Oberfläche hervorstehend 2. Es gibt Blasen im Dampf, und nach der Granulierung platzen die Blasen und es entstehen Grübchen | 1. Kontrollieren Sie die Zerkleinerungsfeinheit der Rohstoffe und erhöhen Sie die Gleichmäßigkeit der Zerkleinerung 2. Verbessern Sie die Dampfqualität |

| 6 | Schnurrhaare | Zu viel Dampf, zu viel Druck, die Partikel verlassen die Ringdüse und platzen, wodurch die Faserpartikel-Rohstoffe aus der Oberfläche hervorstehen und Whisker bilden | 1. Reduzieren Sie den Dampfdruck, verwenden Sie Niederdruckdampf (15–20 psi) zum Abschrecken und Anlassen. 2. Achten Sie darauf, ob die Position des Druckminderventils korrekt ist |

| Materialtyp | Futtertyp | Ringdüsenöffnung |

| Futter mit hohem Stärkegehalt | Φ2-Φ6 | |

| Viehpellets | Futter mit hohem Energiegehalt | Φ2-Φ6 |

| Wasserfutterpellets | proteinreiches Futter | Φ1,5-Φ3,5 |

| Mehrnährstoffdüngergranulat | harnstoffhaltiges Futter | Φ3-Φ6 |

| Hopfenpellets | Ballaststoffreiches Futter | Φ5-Φ8 |

| Chrysanthemengranulat | Ballaststoffreiches Futter | Φ5-Φ8 |

| Erdnussschalengranulat | Ballaststoffreiches Futter | Φ5-Φ8 |

| Baumwollsamenschalen-Granulat | Ballaststoffreiches Futter | Φ5-Φ8 |

| Torfpellets | Ballaststoffreiches Futter | Φ5-Φ8 |

| Holzpellets | Ballaststoffreiches Futter | Φ5-Φ8 |