Die Matrize ist das Herzstück der Pelletpresse. Und es ist der Schlüssel dazuHerstellung von Futterpellets. Unvollständigen Statistiken zufolge machen die Kosten für den Verlust der Pelletpresse mehr als 25 % der Wartungskosten der gesamten Produktionswerkstatt aus. Mit jeder Erhöhung der Gebühren um einen Prozentpunkt sinkt Ihre Wettbewerbsfähigkeit am Markt um 0,25 %. Daher sind die Spezifikationen der Pelletmühle äußerst wichtig.

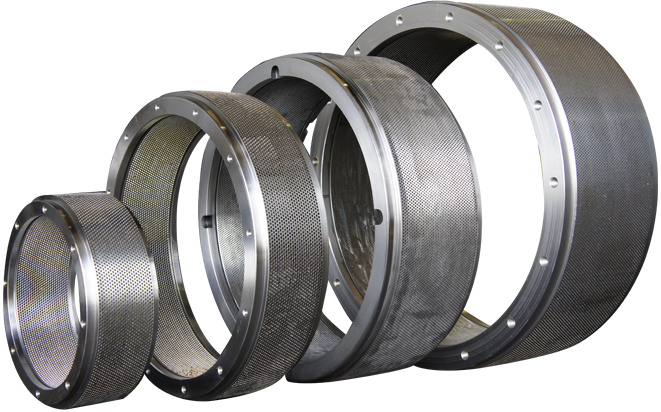

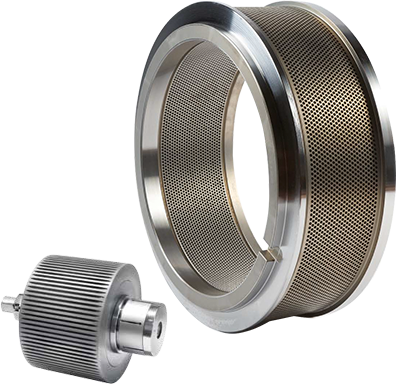

Shanghai Zhengyi (CPSHZY) ist ein ProfiFutterpelletmühleLieferant in China. Wir liefern Ringmatrizen-Pelletmühlen, Flachmatrizen-Pelletmühlen und andereTeile für Pelletmühlen, wie Flachdüse, Ringdüse, Pelletmühlenwalze und andere Teile für die Pelletmaschine.

1.Matrizenmaterial für Pelletmühlen

Die Matrize der Pelletmühle besteht im Allgemeinen aus Kohlenstoffstahl, legiertem Baustahl oder Edelstahl durch Schmieden, Bearbeiten, Bohren von Löchern und Wärmebehandlungsprozessen. Der Benutzer kann entsprechend der Korrosion des Partikelrohmaterials wählen. Das Material der Pelletmühlenmatrize sollte aus legiertem Strukturstahl oder einer Ringform aus Edelstahl bestehen.

Kohlenstoffbaustahl, wie z. B. 45-Stahl, seine Wärmebehandlungshärte beträgt im Allgemeinen 45–50 HRC, es ist ein minderwertiges Ringmatrizenmaterial, seine Verschleißfestigkeit und Korrosionsbeständigkeit sind schlecht, jetzt im Grunde genommen eliminiert.

Legierter Baustahl wie 40Cr, 35CrMo usw. mit einer Wärmebehandlungshärte über 50 HRC und guten integrierten mechanischen Eigenschaften. Die aus diesem Material hergestellte Matrize weist eine hohe Festigkeit und Verschleißfestigkeit auf, hat jedoch den Nachteil, dass die Korrosionsbeständigkeit insbesondere bei der Fischfütterung nicht gut ist.

Der Preis der Ringmatrizen, die aus Ringelblumenpellets, Holzspänen, Strohpellets usw. bestehen, ist viel höher als bei Edelstahl. Sowohl 20CrMnTi als auch 20MnCr5 sind niedrig aufkohlende legierte Stähle, die beide gleich sind, mit der Ausnahme, dass ersterer chinesischer Stahl und letzterer deutscher Stahl ist. Da Ti, ein chemisches Element, im Ausland kaum verfügbar ist, wird anstelle von 20MnCr5 aus Deutschland 20CrMnTi oder 20CrMn aus China verwendet und fällt somit nicht in den Bereich der legierten Baustähle. Allerdings ist die gehärtete Schicht dieses Stahls durch den Aufkohlungsprozess auf eine maximale Tiefe von 1,2 mm begrenzt, was auch ein Vorteil des niedrigen Preises dieses Stahls ist.

Zu den Edelstahlmaterialien gehören deutscher Edelstahl X46Cr13, chinesischer Edelstahl 4Cr13 usw. Diese Materialien weisen eine bessere Steifigkeit und Zähigkeit, eine höhere Wärmebehandlungshärte als aufgekohlte Stähle, gehärtete Schichten als aufgekohlte Stähle und eine gute Verschleiß- und Korrosionsbeständigkeit auf, was zu einer längeren Lebensdauer führt naturgemäß höhere Preise als aufgekohlte Stähle. Aufgrund der langen Lebensdauer des Edelstahl-Matrizenstahls ist die Austauschhäufigkeit gering und daher sind die Kosten pro Tonne niedrig.

Im Allgemeinen besteht das Matrizenmaterial für Ringmatrizen-Pelletmühlen aus legiertem Baustahl und Edelstahl.

2.Kompressionsverhältnis der Pelletmühlenmatrize

i=d/L

T=L+M

M ist die Tiefe des reduzierten Lochs

Das Kompressionsverhältnis (i) ist das Verhältnis von Matrizenlochdurchmesser (d) und effektiver Länge (L) der Matrize.

Je nach Art des Rohmaterials beträgt das Verhältnis 8-15. Der Benutzer wählt das Kompressionsverhältnis der Matrize und passt das spezifische Kompressionsverhältnis an, z Energieverbrauch, verringert den Verschleiß der Ringform, verringert aber auch die Qualität der Partikel, z. B. sind die Pellets nicht stark genug, das Aussehen ist locker und die Länge ist unterschiedlich und die Pulverrate ist hoch.

3.Öffnungsrate der Ringmatrize

Die Öffnungsrate der Pelletmühlenmatrize ist das Verhältnis der Gesamtfläche des Matrizenlochs zur effektiven Gesamtfläche der Matrize. Im Allgemeinen ist die Partikelausbeute umso höher, je höher die Öffnungsrate der Düse ist. Unter der Voraussetzung, die Festigkeit der Matrize sicherzustellen, kann die Öffnungsrate der Ringmatrize so weit wie möglich verbessert werden.

Bei einigen Rohstoffen ist die Matrizenwand der Pelletmühle unter der Bedingung eines angemessenen Kompressionsverhältnisses zu dünn, so dass die Matrizenfestigkeit nicht ausreicht und bei der Produktion das Phänomen einer Matrizenexplosion auftritt. Zu diesem Zeitpunkt sollte die Dicke der Ringmatrize erhöht werden, um die effektive Länge des Matrizenlochs sicherzustellen.

4.Abstimmung zwischen Matrize und Walze der Pelletmühle

Es handelt sich um die wichtigste Technologie zur Verbesserung der Granulierungseffizienz und zur Verlängerung der Lebensdauer der Matrize. Es sollte 4 Aspekte umfassen:

- Neue Ringmatrize mit neuer Andruckrolle, übermäßigen Einsatz der Andruckrolle vermeiden.

- Je nach Materialbeschaffenheit und Maschinentyp werden unterschiedliche Formen der Druckwalze ausgewählt, um die beste Extrusionseffizienz zwischen Matrize und Walze zu erzielen.

- Der Schlüssel zum Gap-Fit ist Stabilität und das Prinzip lautet: Versuchen Sie, sich zu entspannen, ohne die Kapazität zu beeinträchtigen.

- Steuern Sie die Vorschubgeschwindigkeit und passen Sie die lange und kurze Position des Vorschubschabers an, um die Vorschubposition und die Materialschichtverteilung zu steuern.

5.Verarbeitung des Pelletmühlen-Matrizenprozesses

Ringmatrizenlöcher sind äußerst anspruchsvoll in Bezug auf die Verarbeitung und Verarbeitungsausrüstung, und für Edelstahl sind spezielle Tieflochbohrer und Vakuumwärmebehandlungsgeräte erforderlich, um hochwertige Ringmatrizen herzustellen. Der hervorragende Hochtemperatur-Vakuum-Abschreckprozess kann die Steifigkeit, Härte, Abriebfestigkeit, Dauerfestigkeit und Zähigkeit von Stahl deutlich verbessern. Um jedoch für jedes Matrizenloch eine ausgewogene Härteschicht gewährleisten zu können, sind ein hohes Verarbeitungsgeschick und langjährige Erfahrung erforderlich.

6.Die Oberflächenrauheit der Innenwand des Matrizenlochs

Auch die Oberflächenrauheit ist ein wichtiger Indikator für die Qualität der Ringmatrize. Im Allgemeinen verbessert ein kleiner Wert der Oberflächenrauheit der Innenwand die Qualität der Passung, verringert den Verschleiß und verlängert die Lebensdauer der Ringmatrize, aber die Kosten für die Bearbeitung der Ringmatrize steigen.

Die Rauheit der Ringlöcher beeinflusst auch das Kompressionsverhältnis und die Formung der Partikel sowie die Produktionseffizienz. Bei gleichem Kompressionsverhältnis der Ringdüse gilt: Je niedriger der Rauheitswert, desto geringer ist der Extrusionswiderstand der Holzspäne oder des Futters, desto gleichmäßiger ist der Austrag, desto höher ist die Qualität der produzierten Pellets und desto höher ist die Produktionseffizienz. Eine gute Ringdüsenlochbearbeitung kann bis zu 0,8–1,6 Mikrometer betragen, die Ringdüsenrauheit beträgt etwa 0,8 Mikrometer, die richtige Maschine auf dem Einwegmaterial, kein Schleifen.