Ifølge International Food Industry Federation (IFIF) er den årlige globale produktion af sammensatte fødevarer anslået til mere end en milliard tons, og den årlige globale omsætning af kommerciel fødevareproduktion er anslået til mere end $400 milliarder (€394 milliarder).

Foderproducenter har ikke råd til uplanlagt nedetid eller tabt produktivitet for at følge med den stigende efterspørgsel. På anlægsniveau betyder det, at både udstyr og processer skal være stabile for at imødekomme efterspørgslen og samtidig opretholde en sund bundlinje.

Nem automatisering er vigtig

Ekspertisen aftager langsomt, efterhånden som ældre og erfarne arbejdere går på pension og ikke erstattes med den krævede sats. Som følge heraf er dygtige fodermaskinearbejdere uvurderlige, og der er et stigende behov for at automatisere processer på en intuitiv og nem måde, fra operatører til håndtering og produktionsstyring. For eksempel kan en decentral tilgang til automatisering gøre det vanskeligt at interface med forskellige systemer fra forskellige leverandører, hvilket i sig selv kan skabe unødvendige udfordringer, hvilket resulterer i uplanlagt nedetid. Imidlertid kan problemer relateret til reservedele (pillemølle, ringform, fodermølle) tilgængelighed og servicekapacitet også føre til dyr nedetid.

Dette kan nemt undgås ved at indgå partnerskab med en virksomhedsløsningsleverandør. Fordi virksomheden beskæftiger sig med en enkelt kilde til ekspertise inden for alle aspekter af anlægget og dets relaterede processer samt de relevante regulatoriske krav. I et dyrefoderanlæg kan faktorer som præcis dosering af flere tilsætningsstoffer, temperaturkontrol, produktkonserveringskontrol og affaldsreduktion gennem vask kontrolleres præcist, samtidig med at det højeste niveau af fodersikkerhed opretholdes. Krav til fodersikkerhed kan opnås. Næringsværdi. Dette optimerer den samlede drift og i sidste ende prisen pr. ton produkt. For at maksimere investeringsafkastet og reducere de samlede ejeromkostninger skal hvert trin skræddersyes til den enkelte operation, samtidig med at der sikres fuld gennemsigtighed i processen.

Derudover sikrer tæt kommunikation med dedikerede account managers, mekanik- og procesingeniører, at den tekniske formåen og funktionaliteten af dine automationsløsninger altid er beskyttet. Denne evne til fuldt ud at kontrollere processen sikrer det højeste kvalitetsprodukt og tilføjer indbygget sporbarhed til upstream og downstream elementer, når det er nødvendigt. Alle produktionsprocesser understøttes online eller på stedet, lige fra bestilling af styresystemet til direkte support via internettet.

Maksimering af tilgængelighed: en central bekymring

Fabriksløsninger kan kategoriseres som alt fra enkeltkomponent bearbejdningsudstyr til væg- eller greenfield-installationer, men fokus er det samme uanset projektstørrelse. Altså hvordan et system, en linje eller et helt anlæg giver det, der skal til for at frembringe positive effekter. Svaret ligger i, hvordan løsninger designes, implementeres og optimeres for at give maksimal tilgængelighed i henhold til etablerede parametre. Produktivitet er en balance mellem investering og rentabilitet, og business casen er grundlaget for at afgøre, hvilket niveau der skal nås. Enhver detalje, der påvirker produktivitetsniveauet, er en risiko for din virksomhed, og vi anbefaler på det kraftigste at overlade balancegangen til eksperterne.

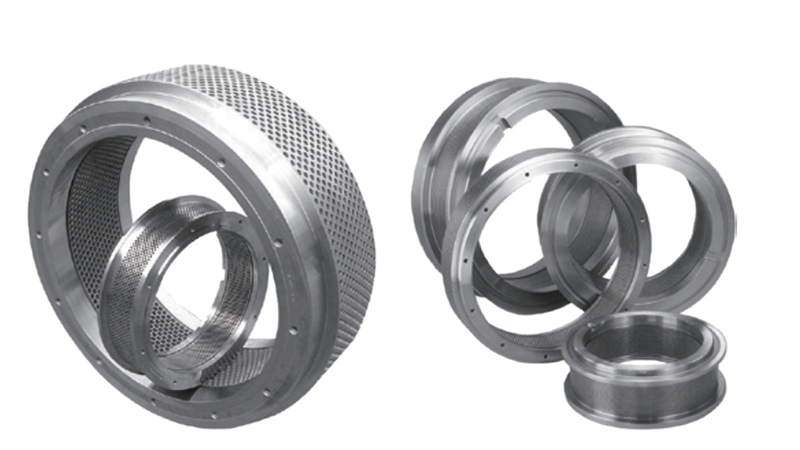

Ved at eliminere den nødvendige forbindelse mellem leverandører med en enkelt leverandør af virksomhedsløsninger, har virksomhedsejere en partner, der både er ansvarlig og ansvarlig. For eksempel kræver fabrikker tilgængelighed af reservedele og sliddele som Hammermill hamre, sigter, Valsemølle/Flagemøllevalser, Pelletmøllematricer, møllevalser og mølledele osv. De skal anskaffes på kortest mulig tid og installeres og vedligeholdes af fagfolk. Hvis du er leverandør af fabriksløsninger, selvom nogle elementer kræver en tredjepartsleverandør, kan hele processen outsources.

Anvend derefter denne viden på vigtige områder såsom prognoser. At vide, hvornår dit system har brug for vedligeholdelse, er afgørende for at reducere nedetid og øge produktiviteten. For eksempel fungerer pillemøllen normalt 24/7, så dette er grundlæggende for deres succesfulde drift. De løsninger, der er tilgængelige på markedet i dag, overvåger og optimerer ydeevnen i realtid, vejleder faktorer som vibrationer og advarer operatører i tide om potentielle fejlfunktioner, så de kan planlægge nedetiden i overensstemmelse hermed. I en ideel verden ville nedetid gå over i historiebøgerne, men i virkeligheden er det det. Spørgsmålet er, hvad der sker, når det sker. Hvis svaret ikke er "vores fabriksløsningspartner har allerede løst dette problem", er det måske tid til en ændring.