La duresa de les partícules és un dels indicadors de qualitat als quals cada empresa de pinsos presta molta atenció. En els pinsos per a bestiar i aus de corral, l'alta duresa provocarà una mala palatabilitat, reduirà la ingesta d'aliments i fins i tot provocarà úlceres orals en els lletons. Tanmateix, si la duresa és baixa, el contingut en pols disminuirà. L'augment, especialment la baixa duresa dels materials de pellets, també provocarà factors de qualitat desfavorables com la classificació de l'alimentació. Per tant, les empreses han de garantir que la duresa de l'alimentació compleix els estàndards de qualitat. A més d'ajustar la fórmula de l'alimentació, també se centren en les diferents etapes del procés de producció i processament, que també tindran un impacte vital en la duresa de l'alimentació de pellets.

1) El factor que juga un paper decisiu en la duresa de les partícules en el procés de mòlta és la mida de les partícules de mòlta de les matèries primeres. En termes generals, com més fina sigui la mida de les partícules de mòlta de les matèries primeres, més fàcil serà que el midó es gelatinitzi durant el procés de condicionament i més fort serà l'efecte d'unió dels pellets. Com menys es trenqui, més duresa serà. Per tant, en la producció real, la mida de la partícula trituradora s'ha d'ajustar adequadament segons el rendiment de producció de diferents animals i la mida de l'obertura de la matriu de l'anell.

2) Mitjançant el tractament de bufat de les matèries primeres, es poden eliminar les toxines de les matèries primeres, es poden matar els bacteris, es poden eliminar les substàncies nocives, les proteïnes de les matèries primeres es poden desnaturalitzar i el midó es pot gelatinitzar completament. Actualment, les matèries primeres inflades s'utilitzen principalment en la producció d'aliments per a porcs d'alta qualitat i pinsos especials per a productes aquàtics. Per als productes aquàtics especials, després d'inflar les matèries primeres, augmenta el grau de gelatinització del midó i també augmenta la duresa de les partícules formades, cosa que és beneficiosa per millorar l'estabilitat de les partícules a l'aigua. Per a l'alimentació de lletons, les partícules han de ser cruixents i no massa dures, cosa que és beneficiós per a l'alimentació dels lletons. Tanmateix, a causa de l'alt grau de gelatinització del midó en els pellets de llet inflats, la duresa dels pellets d'alimentació també és relativament gran.

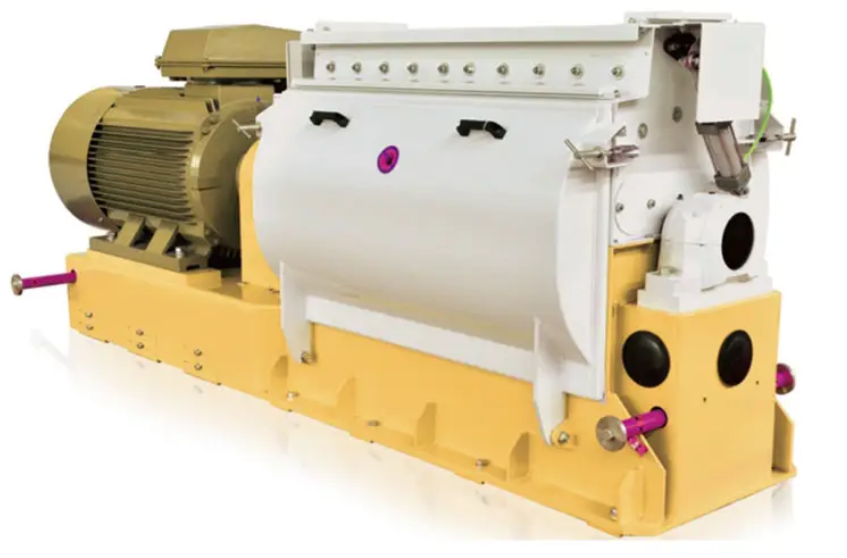

3) La barreja de matèries primeres pot millorar la uniformitat de diversos components de mida de partícula, cosa que és beneficiós per mantenir la duresa de les partícules bàsicament consistent i millorar la qualitat del producte. En la producció d'aliments de pellets durs, afegir entre un 1% i un 2% d'humitat al mesclador ajudarà a millorar l'estabilitat i la duresa de l'alimentació de pellets. Tanmateix, també cal tenir en compte els efectes negatius de l'augment de la humitat sobre l'assecat i el refredament dels pellets. Tampoc és propici per a l'emmagatzematge del producte. En la producció d'alimentació de pellets humits, es pot afegir fins a un 20% a 30% d'humitat a la pols. És més fàcil afegir un 10% d'humitat durant el procés de barreja que durant el procés de condicionament. Els pellets formats a partir de materials d'alta humitat tenen poca duresa, suavitat i bona palatabilitat. Les empreses de cria a gran escala poden utilitzar aquest pinso de pellets humits. Els pellets humits generalment no són fàcils d'emmagatzemar i generalment s'han d'alimentar immediatament després de la producció. L'addició d'oli durant el procés de mescla és un procés d'addició d'oli d'ús habitual als tallers de producció d'aliments. L'addició d'un 1% a un 2% de greix té poc efecte en la reducció de la duresa de les partícules, mentre que afegir un 3% a un 4% de greix pot reduir significativament la duresa de les partícules.

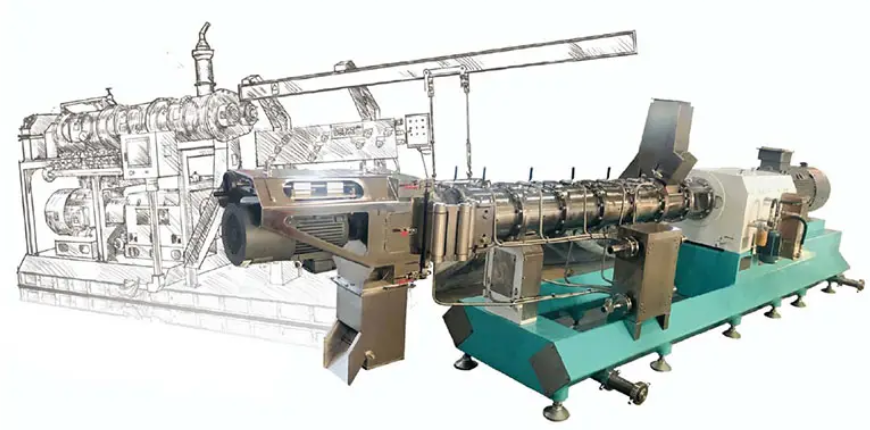

4) El condicionament de vapor és un procés clau en el processament de l'alimentació de pellets, i l'efecte de condicionament afecta directament l'estructura interna i la qualitat de l'aspecte dels pellets. La qualitat del vapor i el temps de condicionament són dos factors importants que afecten l'efecte condicionant. El vapor sec i saturat d'alta qualitat pot proporcionar més calor per augmentar la temperatura del material i gelatinitzar el midó. Com més llarg sigui el temps de condicionament, més gran serà el grau de gelatinització del midó. Com més alt sigui el valor, més densa serà l'estructura de partícules després de la formació, millor serà l'estabilitat i major serà la duresa. Per a l'alimentació de peixos, generalment s'utilitzen jaquetes de doble capa o multicapa per al condicionament per augmentar la temperatura de condicionament i allargar el temps de condicionament. És més propici per millorar l'estabilitat de les partícules d'alimentació dels peixos a l'aigua, i la duresa de les partícules també augmenta en conseqüència.

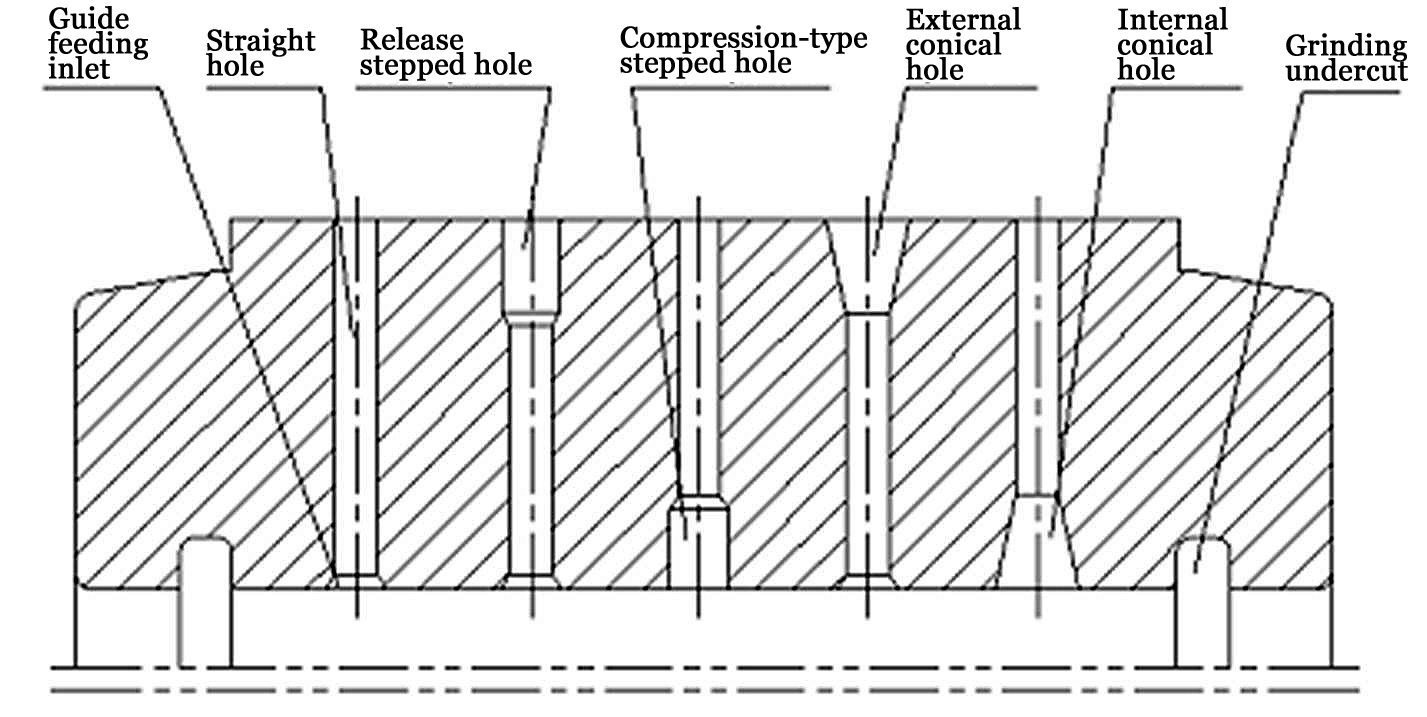

5) Durant el procés de granulació, els paràmetres tècnics com l'obertura i la relació de compressió de la matriu d'anell també afectaran la duresa de les partícules. La duresa de les partícules formades per motlles d'anell amb la mateixa obertura però diferents relacions de compressió augmentarà significativament amb l'augment de la relació de compressió. . L'elecció d'una matriu d'anell amb una relació de compressió adequada pot produir partícules amb la duresa adequada. Al mateix temps, la longitud de les partícules també té un impacte significatiu en la capacitat de pressió de les partícules. Per a partícules del mateix diàmetre, si les partícules no tenen defectes, com més llarga sigui la partícula, més gran serà la duresa mesurada. Per tant, ajustar la posició del tallador per mantenir una longitud de partícula adequada pot mantenir la duresa de les partícules bàsicament consistent. El diàmetre de la partícula i la forma de la secció transversal també tenen un cert impacte en la duresa de la partícula. A més, el material de la matriu d'anell també té un cert impacte en la qualitat de l'aspecte i la duresa dels pellets. Hi ha diferències òbvies entre l'alimentació de pellets produït per matrius d'anell d'acer ordinari i matrius d'anell d'acer inoxidable.

Per tal d'allargar el temps d'emmagatzematge dels productes d'alimentació i garantir la qualitat del producte en un període de temps determinat, cal un procés d'assecat i refredament necessari de les partícules d'alimentació.