Kalıp qranul dəyirmanında əsas komponentdir. Və bunun açarıdıryem qranullarının hazırlanması. Natamam statistik məlumatlara görə, qranul dəyirmanının itkisinin dəyəri bütün istehsal sexinin texniki xidmət xərclərinin 25% -dən çoxunu təşkil edir. Rüsumların hər faiz artımı üçün bazar rəqabət qabiliyyətiniz 0,25% azalır. Beləliklə, pelet dəyirmanının spesifikasiyası son dərəcə vacibdir.

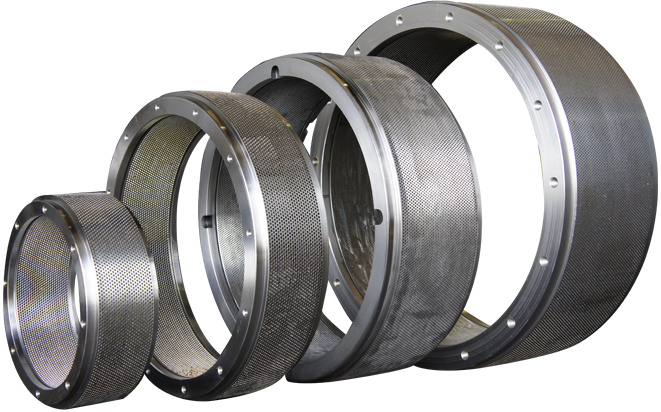

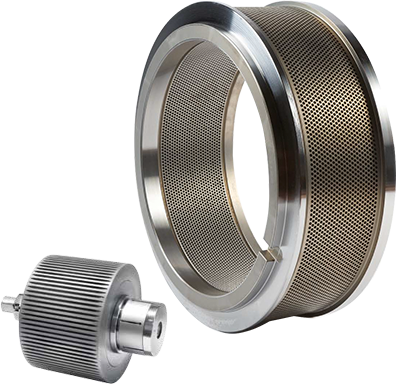

Şanxay Zhengyi (CPSHZY) peşəkardıryem qranul dəyirmanıÇində təchizatçı. Biz halqalı qranul dəyirmanı, yastı qranul dəyirmanı və tədarük edirikqranul dəyirman hissələri, məsələn, düz kalıp, üzük kalıp, qranul dəyirmanı rulonu və qranul maşını üçün digər hissələr.

1.Pellet dəyirmanı kalıp materialı

Qranul dəyirmanı ümumiyyətlə karbon poladdan, alaşımlı struktur poladdan və ya paslanmayan poladdan döymə, emal, qazma delikləri və istilik müalicəsi prosesləri ilə hazırlanır. İstifadəçi hissəcik xammalının korroziyasına görə seçim edə bilər. Pelet dəyirmanının materialı ərinti strukturu poladdan və ya paslanmayan polad üzük qəlibindən hazırlanmalıdır.

Karbon konstruktiv polad, məsələn, 45 polad, onun istilik müalicəsi sərtliyi ümumiyyətlə 45-50 HRC-dir, aşağı dərəcəli üzük materialıdır, aşınma müqaviməti və korroziyaya qarşı müqaviməti zəifdir, indi əsasən aradan qaldırılır.

Alaşımlı struktur polad, məsələn, 40Cr, 35CrMo və s., 50HRC-dən yuxarı istilik müalicəsi sərtliyi və yaxşı inteqrasiya olunmuş mexaniki xassələri. Bu materialdan hazırlanmış kalıp yüksək möhkəmliyə və aşınma müqavimətinə malikdir, lakin dezavantaj odur ki, korroziyaya davamlılıq, xüsusən də balıq yemi üçün yaxşı deyil.

Materialdan, marigold qranullarından, ağac çiplərindən, saman qranullarından və s.-dən hazırlanan üzük kalıplarının qiyməti paslanmayan poladdan xeyli yüksəkdir. Həm 20CrMnTi, həm də 20MnCr5 aşağı karbürləşdirici alaşımlı poladlardır, hər ikisi eynidir, yalnız birincisi Çin poladı, ikincisi isə Alman poladıdır. Kimyəvi element olan Ti xaricdə nadir hallarda tapıldığı üçün Almaniyadan 20MnCr5 əvəzinə Çindən 20CrMnTi və ya 20CrMn istifadə olunur, ona görə də ərinti konstruksiya poladının əhatə dairəsinə düşmür. Bununla belə, bu poladın bərkimiş təbəqəsi karbürləşdirmə prosesi ilə maksimum 1,2 mm dərinliyə qədər məhdudlaşdırılır ki, bu da bu poladın aşağı qiymətinin üstünlüyüdür.

Paslanmayan polad materiallara Alman paslanmayan poladdan X46Cr13, Çin paslanmayan poladdan 4Cr13 və s. daxildir. Bu materiallar daha yaxşı sərtliyə və möhkəmliyə, karbürləşdirilmiş poladdan daha yüksək istilik müalicəsi sərtliyinə, karbürləşdirilmiş poladdan bərkimiş təbəqələrə və yaxşı aşınmaya və korroziyaya davamlılığa malikdir, nəticədə daha uzun ömür və təbii olaraq karbürləşdirilmiş poladlardan daha yüksək qiymətlər. Paslanmayan poladdan hazırlanmış poladdan uzun ömür sürdüyünə görə, dəyişdirmə tezliyi aşağıdır və buna görə də ton başına qiymət aşağıdır.

Ümumiyyətlə, üzük qranul dəyirmanı üçün kalıp materialı ərintili struktur polad və paslanmayan poladdan hazırlanmış materiallardır.

2.Pelet dəyirmanının sıxılma nisbəti

i=d/L

T=L+M

M azaldılmış çuxurun dərinliyidir

Sıxılma nisbəti (i) kalıp dəliyinin diametri (d) və kalıbın effektiv uzunluğunun (L) nisbətidir.

Xammalın təbiətinə görə nisbət 8-15-dir, istifadəçi kalıbın sıxılma nisbətini seçir və xüsusi sıxılma nisbətini tənzimləyir, məsələn, çıxışı artırmaq üçün faydalı olan bir az daha aşağı sıxılma nisbətini seçmək, enerji istehlakı, üzük kalıbının aşınmasını azaldır, həm də hissəciklərin keyfiyyətini azaldır, məsələn, qranullar kifayət qədər güclü deyil, görünüşü boşdur və uzunluğu fərqlidir və toz dərəcəsi yüksək.

3.Halqanın açılış sürəti

Qranul dəyirmanı qəlibinin açılma sürəti kalıp çuxurunun ümumi sahəsinin kalıbın effektiv ümumi sahəsinə nisbətidir. Ümumiyyətlə, qəlibin açılma sürəti nə qədər yüksək olarsa, hissəcik məhsuldarlığı da bir o qədər yüksək olar. Kalıbın möhkəmliyini təmin etmək şərti ilə halqanın açılış sürəti mümkün qədər yaxşılaşdırıla bilər.

Bəzi xammallar üçün, ağlabatan sıxılma nisbəti şərti ilə, qranul dəyirmanının divarı çox nazikdir, buna görə kalıp gücü kifayət deyil və istehsalda partlayan kalıp fenomeni görünəcəkdir. Bu zaman üzük kalıbının qalınlığı kalıp çuxurunun effektiv uzunluğunu təmin etmək şərti ilə artırılmalıdır.

4.Pellet dəyirmanı və rulon arasında uyğunluq

Qranulyasiyanın səmərəliliyini artırmaq və kalıbın ömrünü uzatmaq üçün ən vacib texnologiyadır. O, 4 aspekti əhatə etməlidir:

- Yeni təzyiq çarxı ilə yeni üzük kalıp, təzyiq silindrinin həddindən artıq istifadəsindən qaçın.

- Materialların təbiətinə görə, kalıp və rulon arasında ən yaxşı ekstruziya səmərəliliyinə nail olmaq üçün təzyiq silindrinin müxtəlif formalarının seçilməsi maşın tipi xüsusiyyətləri.

- Boşluğa uyğunlaşmanın açarı sabitlikdir və prinsip budur: tutuma təsir etmədən, istirahət etməyə çalışın.

- Qidalanma sürətinə nəzarət edin, qidalanma mövqeyini, material təbəqəsinin paylanmasını idarə etmək üçün qidalandırıcı kazıyıcının uzun və qısa mövqeyini tənzimləyin.

5.Pellet dəyirmanı kalıp prosesinin emalı

Halqa kalıp deşikləri emal və emal avadanlığı baxımından son dərəcə tələbkardır və paslanmayan polad üçün yüksək keyfiyyətli üzük kalıpları istehsal etmək üçün xüsusi tapança matkapları və vakuum istilik müalicəsi avadanlığı tələb olunur. Mükəmməl yüksək temperaturda vakuum söndürmə prosesi poladın sərtliyini, sərtliyini, aşınma müqavimətini, yorğunluq gücünü və möhkəmliyini əhəmiyyətli dərəcədə yaxşılaşdıra bilər. Bununla belə, hər bir kalıp çuxuru üçün balanslaşdırılmış sərtlik qatını təmin etmək qabiliyyəti yüksək səviyyədə emal bacarıqları və uzun təcrübə tələb edir.

6.Kalıp çuxurunun daxili divarının kalıp səthinin pürüzlülüyü

Səthin pürüzlülüyü də halqanın keyfiyyətinin mühüm göstəricisidir. Ümumiyyətlə, daxili divar səthinin pürüzlülüyünün kiçik bir dəyəri uyğunluğun keyfiyyətini yaxşılaşdıracaq, aşınmanı azaldacaq və üzük kalıbının ömrünü uzatacaq, lakin üzük kalıbının emalı dəyəri artacaq.

Halqa çuxurunun pürüzlülüyü həm də sıxılma nisbətinə və hissəciklərin formalaşmasına, eləcə də istehsal səmərəliliyinə təsir göstərir. Eyni halqalı kalıp sıxılma nisbətində, pürüzlülük dəyəri nə qədər aşağı olarsa, ağac çiplərinin və ya yemin ekstruziya müqaviməti nə qədər aşağı olarsa, axıdılması daha hamar olarsa, istehsal olunan qranulların keyfiyyəti bir o qədər yüksək olar və istehsal səmərəliliyi bir o qədər yüksək olar. Yaxşı ring die deşik emal 0,8-1,6 mikrona qədər ola bilər, ring die pürüzlülük təxminən 0,8 mikron, düzgün maşın birdəfəlik material, heç bir üyütmə.