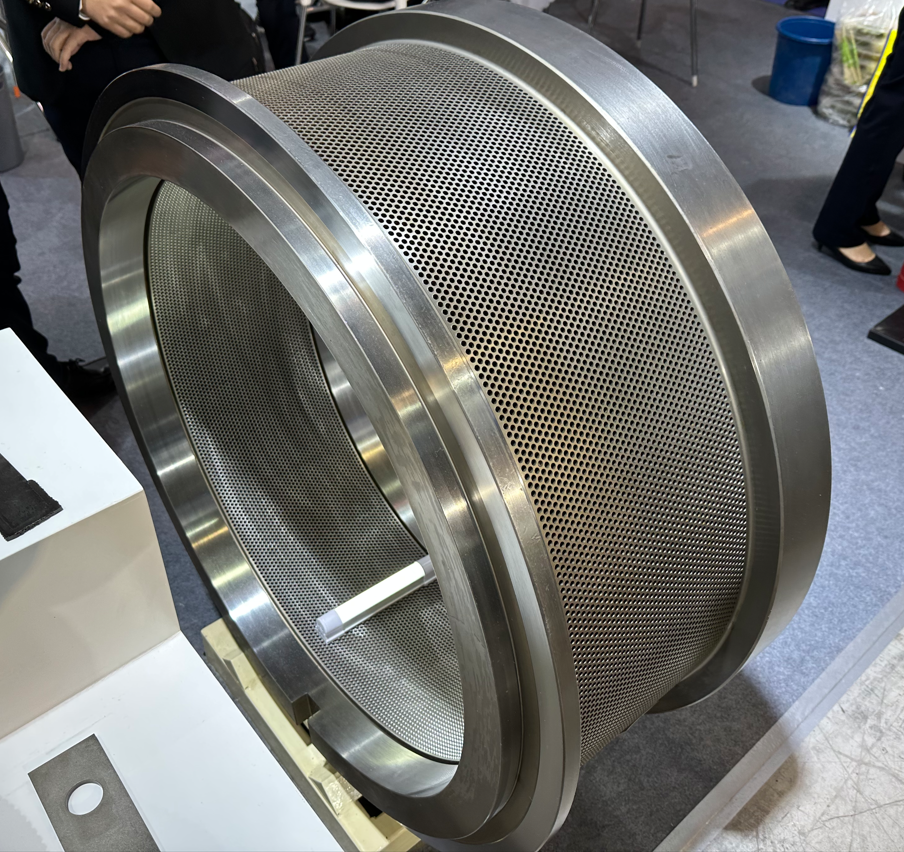

مع الترويج وتطبيق أعلاف الحبيبات في الماشية والدواجن، وصناعة تربية الأحياء المائية، والصناعات الناشئة مثل الأسمدة المركبة، والجنجل، والأقحوان، ورقائق الخشب، وقشور الفول السوداني، ووجبة بذور القطن، تستخدم المزيد والمزيد من الوحدات مطاحن الحبيبات ذات القالب الدائري. نظرًا لاختلاف صيغة العلف والاختلافات الإقليمية، لدى المستخدمين متطلبات مختلفة لتغذية الحبيبات. يتطلب كل مصنع للأعلاف جودة حبيبات جيدة وأعلى كفاءة تكوير لتغذية الحبيبات التي ينتجها. نظرًا لاختلاف صيغ التغذية، فإن اختيار معلمات القالب الحلقي عند الضغط على تغذية الكريات هذه يختلف أيضًا. تنعكس المعلمات بشكل أساسي في اختيار المادة، وقطر المسام، وشكل المسام، ونسبة العرض إلى الارتفاع، ونسبة الفتح. يجب تحديد اختيار معلمات القالب الحلقي وفقًا للتركيب الكيميائي والخصائص الفيزيائية لمختلف المواد الخام التي تشكل صيغة التغذية. يشمل التركيب الكيميائي للمواد الخام بشكل أساسي البروتين والنشا والدهون والسليلوز وما إلى ذلك. وتشمل الخصائص الفيزيائية للمواد الخام بشكل أساسي حجم الجسيمات والرطوبة والقدرة وما إلى ذلك.

تحتوي أعلاف الماشية والدواجن بشكل أساسي على القمح والذرة، مع نسبة عالية من النشا ومحتوى منخفض من الألياف. إنها علف عالي النشا. لضغط هذا النوع من العلف يجب التأكد من أن النشا مجلتن بالكامل ويلبي درجات الحرارة العالية وظروف المعالجة. سمك القالب الدائري سميك بشكل عام، والفتحة واسعة، ونسبة العرض إلى الارتفاع بشكل عام بين 1: 8-1: 10. الدجاج اللاحم والبط عبارة عن أعلاف عالية الطاقة تحتوي على نسبة عالية من الدهون، وسهلة التحبيب، ونصف طول وقطر كبير نسبيًا يتراوح بين 1:13.

تشتمل الأعلاف المائية بشكل أساسي على أعلاف الأسماك، وأعلاف الجمبري، وأعلاف السلاحف ذات القشرة الناعمة، وما إلى ذلك. تحتوي أعلاف الأسماك على نسبة عالية من الألياف الخام، بينما تحتوي أعلاف الجمبري وأعلاف السلاحف ذات القشرة الناعمة على محتوى منخفض من الألياف الخام ومحتوى عالي من البروتين، والتي تنتمي إلى نسبة عالية من البروتين. – تغذية البروتين . تتطلب المواد المائية ثباتًا طويل الأمد للجزيئات في الماء، وقطرًا ثابتًا وطولًا أنيقًا، الأمر الذي يتطلب حجمًا دقيقًا للجسيمات ودرجة عالية من النضج عندما تكون المادة محببة، ويتم استخدام عمليات ما قبل النضج وما بعد النضج. قطر القالب الدائري المستخدم لتغذية الأسماك عادة ما يكون بين 1.5-3.5، ونطاق نسبة العرض إلى الارتفاع بشكل عام بين 1:10-1:12. يتراوح نطاق فتحة القالب الدائري المستخدم لتغذية الجمبري بين 1.5-2.5، ويتراوح نطاق نسبة الطول إلى القطر بين 1:11-1:20. يتم تحديد المعلمات المحددة لنسبة الطول إلى القطر ويجب تحديدها وفقًا للمؤشرات الغذائية في الصيغة ومتطلبات المستخدمين. في الوقت نفسه، لا يستخدم تصميم شكل ثقب القالب الثقوب المتدرجة قدر الإمكان في ظل ظروف تسمح بها القوة، وذلك لضمان أن تكون جزيئات القطع ذات طول وقطر موحدين.

تتكون تركيبة الأسمدة المركبة بشكل رئيسي من الأسمدة غير العضوية والأسمدة العضوية والمعادن. الأسمدة غير العضوية في الأسمدة المركبة مثل اليوريا تكون أكثر تآكلًا للقالب الدائري، في حين أن المعادن تكون شديدة الكشط لفتحة القالب وثقب المخروط الداخلي للقالب الدائري، وقوة البثق عالية نسبيًا. كبير. قطر ثقب القالب الدائري للأسمدة المركبة كبير بشكل عام، ويتراوح من 3 إلى 6. نظرًا لمعامل التآكل الكبير، يصعب تفريغ ثقب القالب، وبالتالي فإن نسبة الطول إلى القطر صغيرة نسبيًا، بشكل عام بين 1:4 -1 : 6 . يحتوي الأسمدة على بكتيريا ويجب ألا تزيد درجة الحرارة عن 50-60 درجة وإلا فمن السهل قتل البكتيريا. لذلك، السماد المركب يتطلب درجة حرارة تحبيب أقل، وعموما يكون سمك جدار القالب الحلقي رقيقا نسبيا. بسبب التآكل الشديد للأسمدة المركبة في فتحة القالب الحلقية، فإن المتطلبات الخاصة بقطر الحفرة ليست صارمة للغاية. بشكل عام، يتم التخلص من القالب الدائري عندما لا يمكن تعديل الفجوة بين بكرات الضغط. لذلك، يتم استخدام طول الثقب المتدرج لضمان نسبة العرض إلى الارتفاع وتحسين عمر الخدمة النهائي للقالب الدائري.

محتوى الألياف الخام في القفزات مرتفع ويحتوي على سلالات، ولا يمكن أن تتجاوز درجة الحرارة بشكل عام 50 درجة، وبالتالي فإن سمك جدار القالب الدائري لضغط القفزات رقيق نسبيًا، والطول والقطر قصيران نسبيًا، بشكل عام حوالي 1: 5، وقطر الجسيمات أكبر عند 5-6 بين.

يحتوي الأقحوان وقشور الفول السوداني ووجبة بذرة القطن ونشارة الخشب على كمية كبيرة من الألياف الخام، ومحتوى الألياف الخام أكثر من 20%، ومحتوى الزيت منخفض، ومقاومة الاحتكاك للمواد التي تمر عبر فتحة القالب كبيرة، والتحبيب الأداء ضعيف، وصلابة الحبيبات مطلوبة. منخفض، من الصعب تلبية المتطلبات إذا كان من الممكن تشكيله بشكل عام، وقطر الجسيمات كبير نسبيًا، بشكل عام بين 6-8، ونسبة العرض إلى الارتفاع بشكل عام حوالي 1:4-1:6. نظرًا لأن هذا النوع من التغذية يحتوي على كثافة كبيرة صغيرة وقطر كبير لفتحة القالب، فيجب استخدام الشريط لإغلاق الدائرة الخارجية لمنطقة فتحة القالب قبل التحبيب، بحيث يمكن ملء المادة بالكامل في فتحة القالب وتشكيلها ، ثم تمزق الشريط.

بالنسبة لتحبيب المواد المختلفة، لا يمكن اتباع العقيدة بشكل صارم. من الضروري تحديد المعلمات الصحيحة لقالب الحلقة وظروف التشغيل وفقًا لخصائص التحبيب للمادة والخصائص المحددة لكل مصنع للأعلاف. فقط من خلال التكيف مع الظروف المحلية يمكن إنتاج أعلاف عالية الجودة.

تحليل السبب وطريقة تحسين الجسيمات غير الطبيعية

غالباً ما تحتوي وحدات إنتاج الأعلاف على كريات غير طبيعية عند إنتاج الأعلاف، مما يؤثر على المظهر الخارجي للكريات وجودتها الداخلية، وبالتالي يؤثر على مبيعات وسمعة مصنع الأعلاف. فيما يلي قائمة بأسباب الجزيئات غير الطبيعية التي تحدث غالبًا في مصانع الأعلاف وقائمة بطرق التحسين المقترحة:

| رقم سري | ميزات الشكل | سبب | يوصى بالتغيير |

| 1 | هناك العديد من الشقوق على الجانب الخارجي للجسيم المنحني | 1. القاطع بعيد جدًا عن القالب الدائري وغير حاد 2. المسحوق سميك جدًا 3. صلابة التغذية منخفضة جدًا | 1. حرك القاطع واستبدل الشفرة 2. تحسين دقة التكسير 3. زيادة الطول الفعال لثقب القالب 4. أضف الدبس أو الدهن |

| 2 | تظهر الشقوق العرضية الأفقية | 1. الألياف طويلة جدًا 2. وقت التقسية قصير جدًا 3. الرطوبة الزائدة | 1. التحكم في نعومة الألياف 2. تمديد وقت التعديل 3. التحكم في درجة حرارة المواد الخام وتقليل الرطوبة في التقسية |

| 3 | تنتج الجزيئات شقوقًا رأسية | 1. المادة الخام مرنة، أي أنها سوف تتمدد بعد الضغط 2. كثرة الماء تظهر تشققات عند التبريد 3. وقت البقاء في حفرة القالب قصير جدًا | 1. تحسين الصيغة وزيادة كثافة العلف 2. استخدم البخار المشبع الجاف للتلطيف 3. زيادة الطول الفعال لثقب القالب |

| 4 | الشقوق الإشعاعية من نقطة المصدر | حبات كبيرة غير مطحونة (مثل حبات الذرة النصف أو الكاملة) | التحكم في دقة سحق المواد الخام وزيادة تجانس التكسير |

| 5 | سطح الجسيمات غير متساوي | 1. إدراج مواد خام ذات حبيبات كبيرة، تقسية غير كافية، غير طرية، بارزة من السطح 2. توجد فقاعات في البخار، وبعد التحبيب تنفجر الفقاعات وتظهر الحفر | 1. التحكم في دقة سحق المواد الخام وزيادة تجانس التكسير 2. تحسين جودة البخار |

| 6 | شعيرات | الكثير من البخار والضغط الزائد، تترك الجزيئات الحلقة تموت وتنفجر، مما يجعل المواد الخام لجسيمات الألياف تبرز من السطح وتشكل شعيرات | 1. تقليل ضغط البخار، استخدم البخار منخفض الضغط (15 - 20 رطل لكل بوصة مربعة) للتبريد والتلطيف 2. انتبه إلى ما إذا كان موضع صمام تقليل الضغط دقيقًا |

| نوع المادة | نوع التغذية | فتحة القالب الدائري |

| تغذية عالية النشا | Φ2-Φ6 | |

| كريات الماشية | تغذية عالية الطاقة | Φ2-Φ6 |

| حبيبات الأعلاف المائية | تغذية عالية البروتين | Φ1.5-Φ3.5 |

| حبيبات الأسمدة المركبة | الأعلاف التي تحتوي على اليوريا | Φ3-Φ6 |

| هوب الكريات | تغذية عالية الألياف | Φ5-Φ8 |

| حبيبات الأقحوان | تغذية عالية الألياف | Φ5-Φ8 |

| حبيبات قشرة الفول السوداني | تغذية عالية الألياف | Φ5-Φ8 |

| حبيبات هال القطن | تغذية عالية الألياف | Φ5-Φ8 |

| حبيبات الخث | تغذية عالية الألياف | Φ5-Φ8 |

| الكريات الخشبية | تغذية عالية الألياف | Φ5-Φ8 |