Deeltjiehardheid is een van die kwaliteit-aanwysers waaraan elke voermaatskappy groot aandag gee. In vee- en pluimveevoere sal hoë hardheid swak smaaklikheid veroorsaak, voerinname verminder en selfs mondsere by sogende varke veroorsaak. As die hardheid egter laag is, sal die poeierinhoud afneem. Toename, veral die lae hardheid van korrelmateriaal sal ook ongunstige kwaliteitsfaktore soos voerklassifikasie veroorsaak. Daarom moet ondernemings verseker dat die voerhardheid aan kwaliteitstandaarde voldoen. Benewens die aanpassing van die voerformule, fokus hulle ook op die verskillende stadiums van die produksie- en verwerkingsproses, wat ook 'n noodsaaklike impak op die hardheid van die korrelvoer sal hê.

1) Die faktor wat 'n deurslaggewende rol speel in die hardheid van die deeltjies in die maalproses is die maaldeeltjiegrootte van die grondstowwe. Oor die algemeen, hoe fyner die maaldeeltjiegrootte van die grondstowwe is, hoe makliker is dit vir stysel om tydens die kondisioneringsproses te gelatien, en hoe sterker is die bindingseffek in die korrels. Hoe minder maklik breek, hoe groter is die hardheid. Daarom, in werklike produksie, moet die breekdeeltjiegrootte toepaslik aangepas word volgens die produksieprestasie van verskillende diere en die grootte van die ringmatrysopening.

2) Deur die blaasbehandeling van grondstowwe kan gifstowwe in die grondstowwe verwyder word, kan bakterieë doodgemaak word, kan skadelike stowwe uitgeskakel word, die proteïene in die grondstowwe kan gedenatureer word, en die stysel kan ten volle gelatiniseer word. Op die oomblik word opgeblase grondstowwe hoofsaaklik gebruik in die produksie van hoëgraadse speenvarkvoer en spesiale akwatiese produkvoer. Vir spesiale akwatiese produkte, nadat die grondstowwe opgeblaas is, neem die graad van styselgelatinisering toe en die hardheid van die gevormde deeltjies verhoog ook, wat voordelig is om die stabiliteit van die deeltjies in water te verbeter. Vir speenvarkvoer word vereis dat die deeltjies bros en nie te hard is nie, wat voordelig is vir die voeding van speenvarke. As gevolg van die hoë mate van styselgelatinisering in opgepofte speenvarkpille is die hardheid van die voerkorrels egter ook relatief groot.

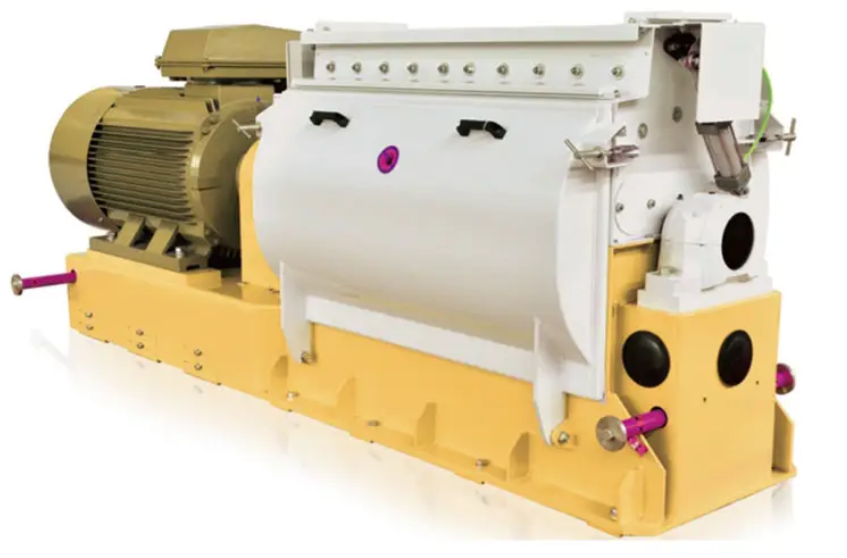

3) Die vermenging van grondstowwe kan die eenvormigheid van verskeie deeltjiegrootte-komponente verbeter, wat voordelig is om die deeltjiehardheid basies konsekwent te hou en die kwaliteit van die produk te verbeter. By die vervaardiging van harde korrelvoer sal die toevoeging van 1% tot 2% vog in die menger help om die stabiliteit en hardheid van die korrelvoer te verbeter. Dit is egter ook nodig om die negatiewe uitwerking van die toename in vog op die droging en afkoeling van die korrels in ag te neem. Dit is ook nie bevorderlik vir produkberging nie. By die produksie van nat korrelvoer kan tot 20% tot 30% vog by die poeier gevoeg word. Dit is makliker om ongeveer 10% vog tydens die mengproses by te voeg as tydens die kondisioneringsproses. Die korrels wat uit hoëvogmateriale gevorm word, het lae hardheid, sagtheid en goeie smaaklikheid. Grootskaalse teelondernemings kan hierdie nat korrelvoer gebruik. Nat pellets is oor die algemeen nie maklik om te berg nie en dit word gewoonlik vereis om onmiddellik na produksie gevoer te word. Die byvoeging van olie tydens die mengproses is 'n algemeen gebruikte oliebyvoegingsproses in voerproduksiewerkswinkels. Die byvoeging van 1% tot 2% vet het min effek op die vermindering van die hardheid van die deeltjies, terwyl die byvoeging van 3% tot 4% vet die hardheid van die deeltjies aansienlik kan verminder.

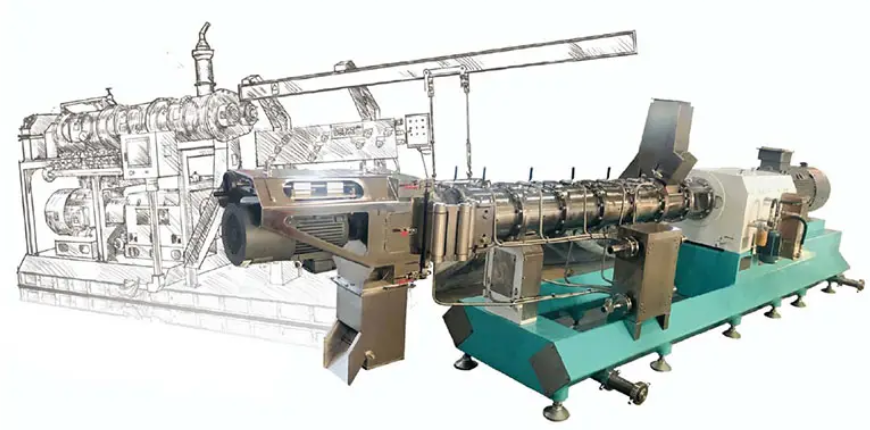

4) Stoomkondisionering is 'n sleutelproses in korrelvoerverwerking, en die kondisioneringseffek beïnvloed die interne struktuur en voorkomskwaliteit van die korrels direk. Stoomkwaliteit en kondisioneringstyd is twee belangrike faktore wat die kondisioneringseffek beïnvloed. Droë en versadigde stoom van hoë gehalte kan meer hitte verskaf om die temperatuur van die materiaal te verhoog en die stysel te gelatien. Hoe langer die kondisioneringstyd is, hoe hoër is die graad van styselgelatinisering. Hoe hoër die waarde, hoe digter is die partikelstruktuur na vorming, hoe beter is die stabiliteit en hoe groter is die hardheid. Vir visvoer word dubbellaag- of meerlaagbaadjies gewoonlik vir kondisionering gebruik om die kondisioneringstemperatuur te verhoog en die kondisioneringstyd te verleng. Dit is meer bevorderlik om die stabiliteit van visvoerdeeltjies in water te verbeter, en die hardheid van die deeltjies neem ook dienooreenkomstig toe.

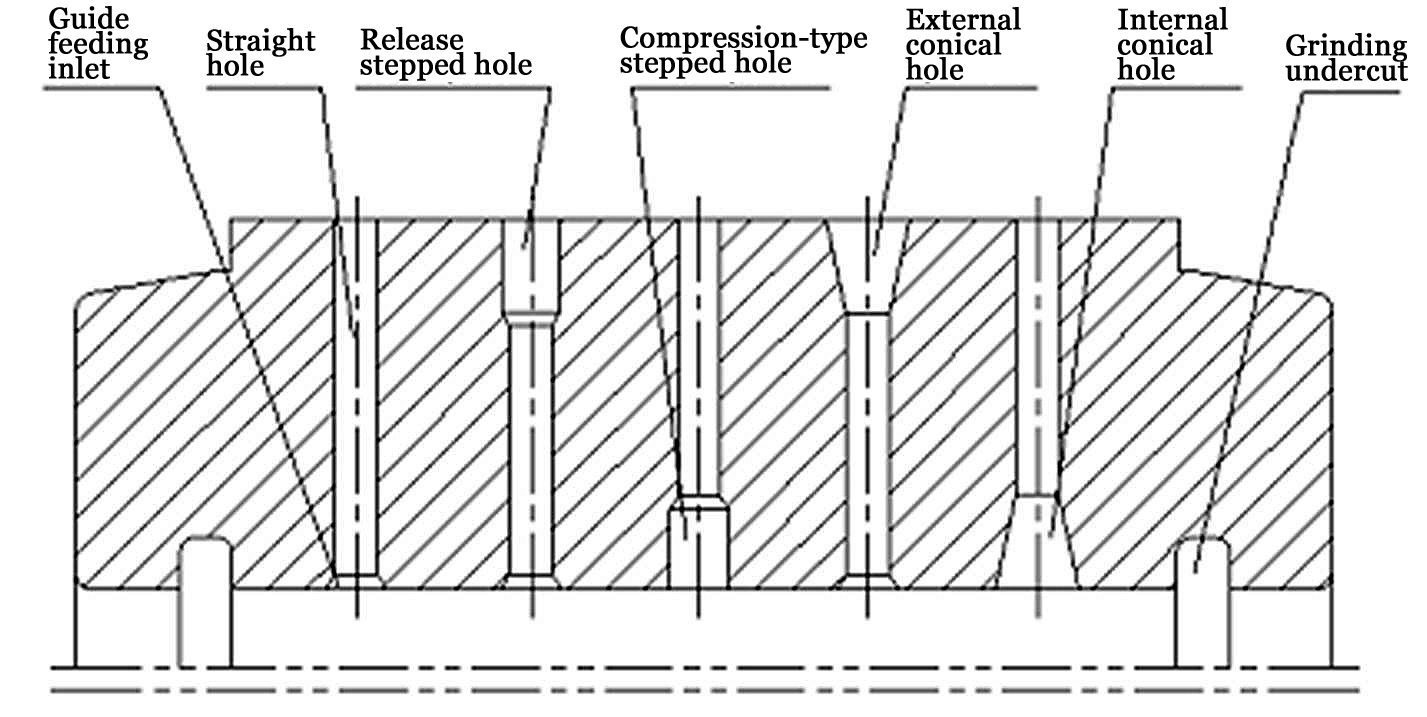

5) Tydens die granulasieproses sal tegniese parameters soos die opening en kompressieverhouding van die ringmatrys ook die hardheid van die deeltjies beïnvloed. Die hardheid van die deeltjies wat gevorm word deur ringvorms met dieselfde opening maar verskillende kompressieverhoudings sal aansienlik toeneem met die toename van die drukverhouding. . Die keuse van 'n ringmatrys met 'n toepaslike kompressieverhouding kan deeltjies met toepaslike hardheid produseer. Terselfdertyd het die lengte van die deeltjies ook 'n beduidende impak op die drukdravermoë van die deeltjies. Vir deeltjies met dieselfde deursnee, as die deeltjies geen defekte het nie, hoe langer die deeltjielengte, hoe groter is die gemete hardheid. Om die posisie van die snyer aan te pas om 'n gepaste deeltjielengte te handhaaf, kan dus die hardheid van die deeltjies basies konsekwent hou. Die deeltjie deursnee en deursnee vorm het ook 'n sekere impak op deeltjie hardheid. Daarbenewens het die materiaal van die ringmatrys ook 'n sekere impak op die voorkomskwaliteit en hardheid van die korrels. Daar is duidelike verskille tussen die korrelvoer wat deur gewone staalringmatryse en vlekvrystaalringmatrywers geproduseer word.

Om die stoortyd van voerprodukte te verleng en produkkwaliteit binne 'n sekere tydperk te verseker, word nodige droog- en afkoelverwerking van voerdeeltjies vereis.